GE是為數不多的完全擁抱3D打印技術的巨型公司之一。按照GE公司首席執行官Jeff Immelt的說法,3D打印使得制造“再次變得性感”。

具體來說,GE新一代的LEAP噴氣發動機燃料噴嘴,就是使用3D打印機直接打印出來的,預計最快將于2015年在飛機上使用。

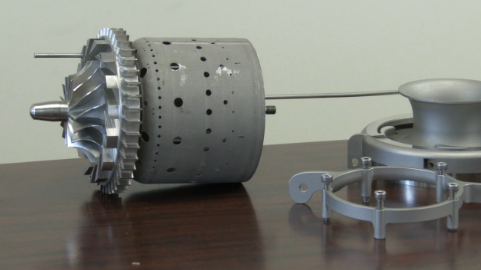

LEAP噴氣發動機采用3D打印的部件。

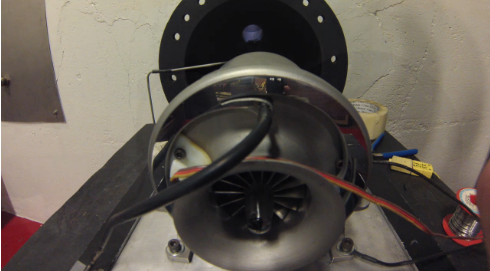

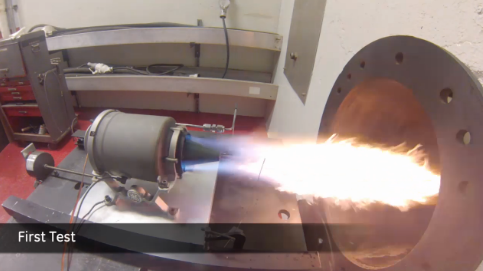

為了展示他們在3D打印技術應用方面取得的進展,近日GE發布了一個關于其3D打印制造的最新視頻。視頻的主角是David Bartosik,他是GE增材開發中心的一名工程師。他的研究小組為一款無線電控制的飛機設計了一臺功能齊全的小型噴氣發動機,它體現了3D打印技術的所有優點。他們重新設計了RC引擎,并使用EOS M270 3D打印機直接將其打印出來。這臺徹頭徹尾3D打印的微型噴氣式發動機在航空試驗室里的測試結果讓人印象深刻——該發動機能夠實現高達33,000 RPM的轉速。

GE航空集團的發言人Rick Kennedy認為,3D打印特別適合于生產用傳統制造方式難以實現的高度復雜零部件。3D打印技術還可以使用高溫、高強度的合金材料,這些都是傳統方式很難使用的。此外,這些3D打印的零部件的耐久性是傳統方法生產的零部件的5倍以上。它還大大減少了零部件的數量,過去的發動機燃料噴嘴由多達20多個零部件組成,而通過3D打印,這些零部件的數量減少到了1個。

當涉及到飛機零部件的制造時,質量高于一切。這也是GE依賴于EOS M270 3D打印機的原因,據了解,該設備使用直接金屬激光燒結技術(DMLS),有時GE也稱之為直接金屬激光熔融(DMLM)技術。它使用一個200瓦的激光器去熔融超薄的金屬粉末層。與更常見SLS 3D打印技術相比,DMLS技術不僅制造速度更快,也能夠實現比SLS打印更好的金屬屬性。

雖然這并不意味著在不久的將來所有的噴氣發動機將完全3D打印。但Kennedy表示,預計未來幾年將有更多的發動機零部件使用3D打印制造。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們