激光攪拌焊(Laser stir welding)如今正被越來越多地用于改善各行業的產品焊接質量、性能和可靠性,并且激光束質量和光束傳輸能力的改進幫助推動這種增長勢頭。該工藝在汽車、航空航天和制造行業中有著廣泛的應用,僅列舉幾項。

“激光攪拌焊”這一術語描述的是如下的工藝:激光匙孔或者蒸氣腔在相對較高的速度下被操縱或擺動,從而在一個較大的焊接熔池內發揮攪拌作用。它也被稱為激光束擺動焊接。這些現象主要與正確選擇激光器的能量密度,以及基于被處理材料的熱學特性所選擇的光束振蕩的相對速率和運動息息相關。

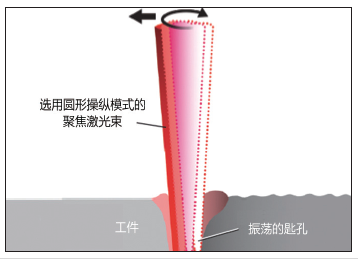

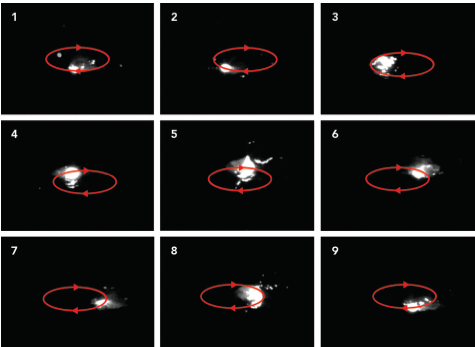

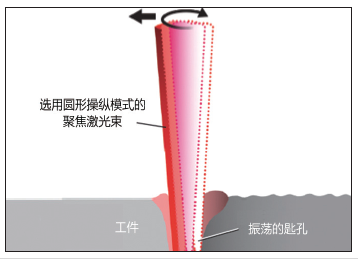

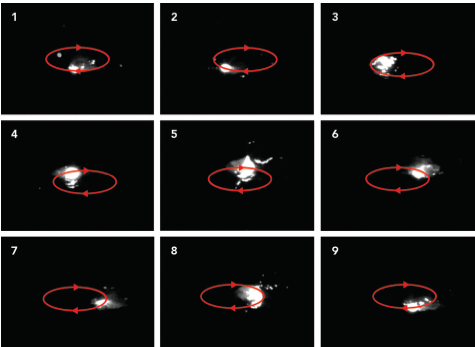

當選擇正確的參數時,最終的效果是分布在光束振蕩區域上的能量,允許激光匙孔在快速移動的光束上產生流體動力攪動作用。在振蕩區聚積的總能量負責維持大的熔池,而在熔池內的振蕩和攪拌期間,激光束的局部強度則負責維持蒸汽腔。振蕩光束的快速運動為匙孔創建出一種自愈性。圖1示出了激光攪拌焊接的工藝過程,圖2示出了在熔池內圓形光束操縱期間對激光匙孔或蒸汽腔高速攝影后選定的圖像,所有這些圖像都是以5000幀/秒獲得的。

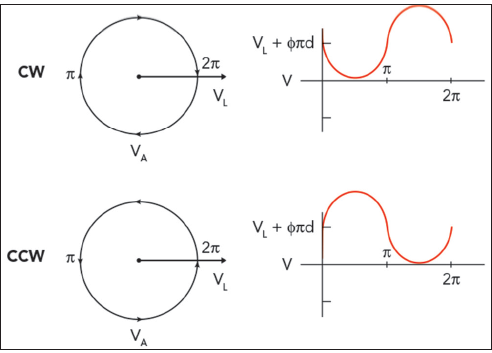

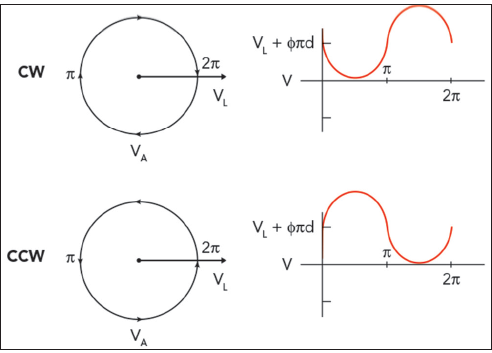

圖1: 使用圓形光束操縱的激光攪拌焊的工藝示意圖。

根據該工藝在開發過程中所進行的研究表明,與傳統的激光束焊接工藝相比,使用激光攪拌焊在鋁合金上產生的激光焊點顯示出較少的焊接缺陷,其它優勢還包括增加的焊縫尺寸以適應間隙、搭接接頭剪切強度的改善,以及填充材料送料能力的提高等等。此外,通過適當選擇控制與金屬的熱擴散率和流動性有關的能量輸入和分配的一系列參數,該激光攪拌焊工藝很容易被應用到其它合金系統中。

自該工藝創建以來,針對激光攪拌焊的最新研究和應用已顯著增長,主要基于如下基本原理:即熔池內的蒸氣腔的快速振蕩提供了可減少與氣體吸收和激光匙孔不穩定相關的缺陷的流體動力攪拌作用,同時還幫助形成更大的熔池。

圖2:熔池內圓形光束操縱期間對激光匙孔或蒸汽腔高速攝影后選定的圖像(紅線顯示光束沿著順時針運動并指明其方向,而襯底相對于光束操縱向右移動)。

激光攪拌焊接工藝的原理保持不變,但是旨在提供改進的光束質量的激光光源和用于光束操縱的振鏡系統使得該工藝能夠得到有效地采用并被用于廣泛的工業應用領域。

激光攪拌焊工藝細節

激光攪拌焊利用某種光束操縱形式在更大的熔池內振蕩匙孔或蒸汽腔。它需要相對較高的操作速率,可以通過圓形、橢圓形、直線運動或其他運動模式實現。激光束的操縱及其在熔池內蒸汽腔的相應振蕩,結合焊接路徑運動一同使用。

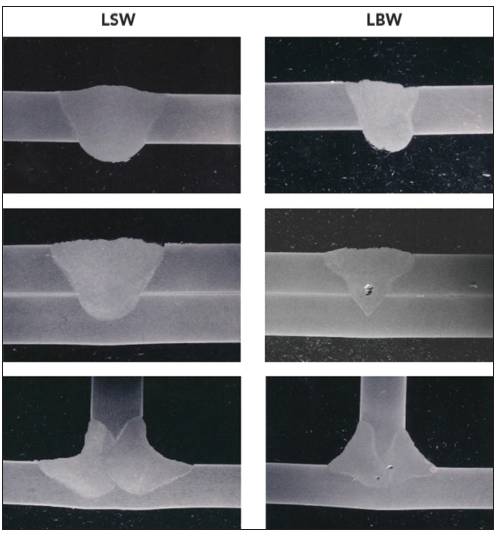

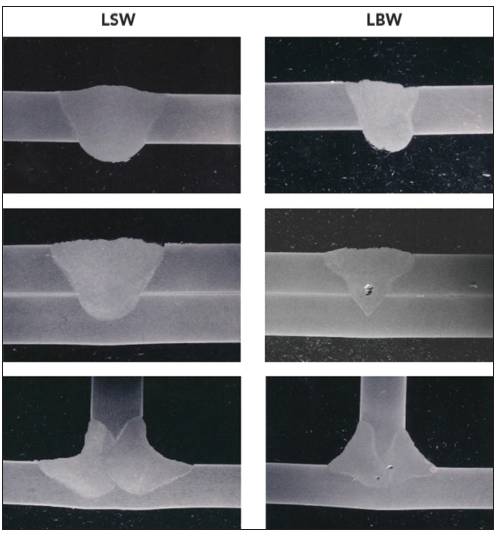

圖3顯示了使用傳統激光束焊接(LBW)和激光攪拌焊接(LSW)工藝對三種接頭配置打造的3mm厚鋁合金6013-T4上的焊縫的宏觀圖像。 使用LSW工藝的情況下,在焊接過程中以2,500rpm的速度對激光束進行3mm的圓弧操縱,在所有情況下,焊接過程中使用填充合金4047來抑制凝固裂紋。 此外,使用LSW工藝生產的焊縫的生產速度略低于傳統的LBW工藝。

圖3:使用傳統激光束焊接(LBW)和激光攪拌焊(LSW)工藝生產的3mm 鋁合金的對接、搭接和角焊縫橫截面和對比效果。

如圖3所示,使用LSW工藝生產的焊縫不具有孔隙度,而在傳統制造的激光束焊縫的搭接和角焊縫結構中,這種孔隙度顯而易見。這是值得關注的,因為金相試樣是從完成的焊縫中隨機獲得的。然而,由于使用LSW工藝的匙孔的不穩定性和塌陷導致的氣孔所引起的缺陷現象的減少,也已經通過更嚴格的評估手段對其進行了量化。

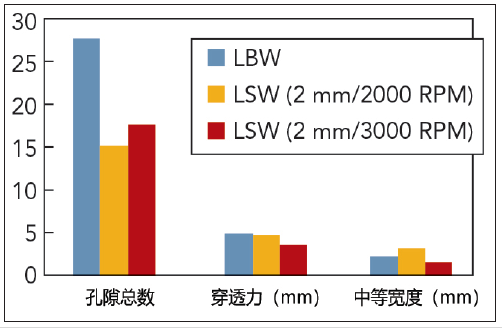

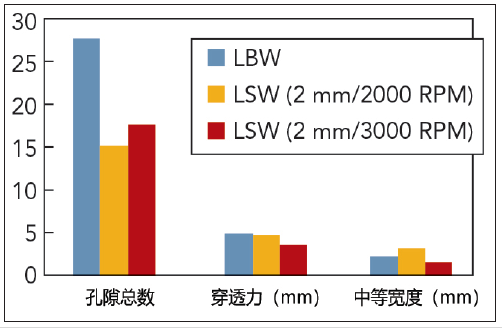

圖4顯示了使用LSW和LBW工藝在3mm厚的鋁合金6013-T6上產生的對接焊縫的特性。所有的焊縫均采用4.5kW功率的Nd:YAG激光器生產,焊接速度介于1-2.0m / min。所有使用LSW工藝生產的焊縫都采用了直徑約為3.0mm,轉速為2,500rpm的圓形光束控制。通過射線照相技術測量與這些焊縫相關的孔隙率,并使用光學金相來確定焊接寬度和穿透深度。使用最佳LSW工藝生產的焊縫顯示出孔隙度的顯著降低,滲透率幾乎沒有下降,并且焊縫寬度明顯增加。

圖4:使用LSW 和LBW 工藝在3mm 厚的鋁合金6013-T6 上產生的對接焊縫的特性。

LSW工藝在利用圓形或橢圓形光束操作模式時必須考慮的一個方面是激光束相對于工件的相對速度。圖5示出了采用順時針和逆時針圓形光束操作的激光束相對于工件的相對速度(VL)。在這種情況下,旋轉焊接速度被設定為與激光束的旋轉速度相同。

取決于光束操縱的方向,旋轉速度與焊接速度相反的焊接區域的邊緣產生較低的相對速度。這種情況會導致能量的增加,繼而導致在此位置的焊縫發生輕微下切。線性操縱(例如通過橫向于焊接方向的“抖動”作用)的優勢在于,相對于基板的激光束的總體速度與焊接線保持對稱,并且不會產生這種效果。

如前所述,LSW工藝可用于減少激光焊接過程中的缺陷,同時還提供了相較于傳統的LBW工藝更為重要的優勢。 LSW的這些互補特性,包括能夠在焊接對接接頭時適應較寬的間隙;在搭接接頭的接合表面處具有較寬的界面焊接寬度,從而在循環載荷下能夠增加接頭的剪切強度和疲勞壽命;能夠在無須采用傳統LBW工藝所需的激光束精確定位以及對接頭進行焊絲填充等情況下焊接搭接角焊縫,以及易于向焊接熔池引入足夠的填充材料等等。最后一個優勢歸因于LSW工藝中產生了較大的焊接相互作用面積和熔池。在需要添加填充金屬的應用中,該工藝的這種優勢可能對高生產環境中的激光焊接工藝產生重大影響。

使能技術

激光焊接系統技術領域的最新進展對LSW工藝在生產中的應用帶來很大的影響,其中包括新的激光器技術和數字驅動的掃描系統。隨著能夠提供良好光束質量的摻鐿光纖和Nd:YAG碟片激光器的出現——也就是具有相對較低的光束參數乘積(BPP)的激光器,能夠在焦距相對較長的情況下實現小光斑尺寸和高能量密度的匙孔焊接。這使得能夠使用各種光學裝置,特別是振鏡掃描系統,在相當長的工作距離下操縱高能量密度的激光光束。

圖5:采用順時針和逆時針圓形光束操作的激光束相對于工件的相對速度(VL)。

通過簡單地控制激光器、振鏡掃描系統和機器人系統,LSW工藝能夠在一個完全自動化的生產系統中實現,在這個系統中,可以遠程、精確的投射和操縱激光束,以獲得傳統的LBW工藝無法實現的改進。

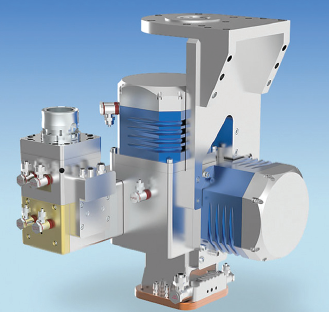

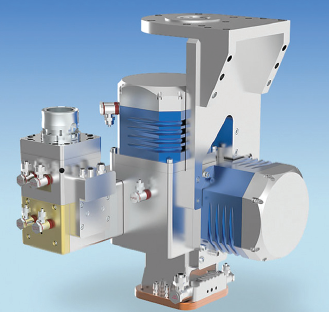

圖6顯示了一臺商業型的激光振鏡掃描系統,其利用水冷反射鏡來適應高達20kW的激光功率,并且能夠在LSW工藝模式下實現高速的光束操縱。這類振鏡掃描系統能夠通過程序設定和控制后產生各種操作模式,同時可以被直接耦合到光纖傳送的激光器中并被集成到機械化或機器人系統中。

圖6. 用于激光攪拌焊的一款商業型激光振鏡掃描系統,系統可實現高功率的光束操縱。

工業應用

盡管最初是為鋁合金的激光焊接開發,但激光攪拌焊工藝在過去的十年中已經受到了相當大的重視。由于一些使能技術(即具有高光束質量的高功率激光器和數字振鏡掃描系統)的應用,該工藝正被廣泛用于各種行業。在需要高焊接質量的應用中,例如汽車,航空航天和醫療設備等行業,可以通過激光匙孔的操縱或振蕩,以減少陷入的氣體孔隙率,將由匙孔塌陷導致的空隙降至最低,并且增加焊接寬度來適應間距和接頭失配等。

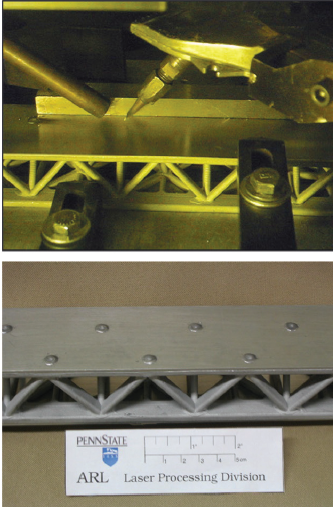

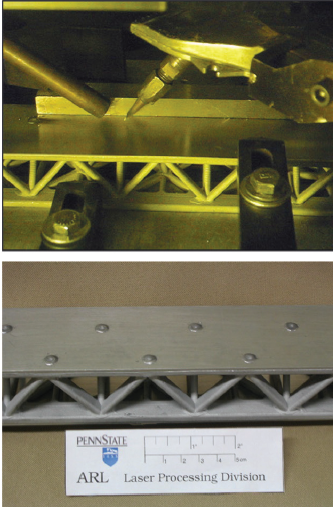

圖7. 在加筋鋁結構上產生點焊的激光攪拌焊接工藝的應用案例。

通過正確的工藝參數選擇,LSW工藝可應用于各種合金系統中,以生產對接焊縫、角焊縫,和搭接焊縫等。圖7示出了使用圓形光束操縱手段在鋁板和鑄鋁網格結構上產生點焊的LSW工藝的應用案例。在這種情況下,也通過添加填充材料來抑制被焊接的鋁合金產生凝固裂紋。

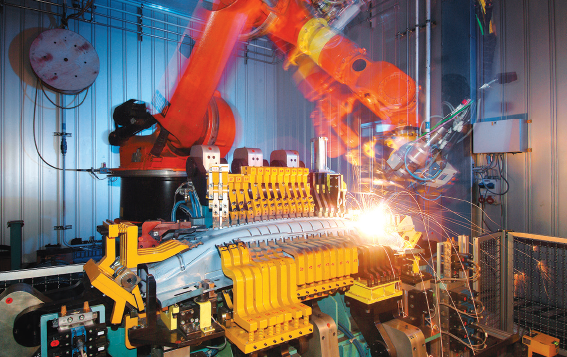

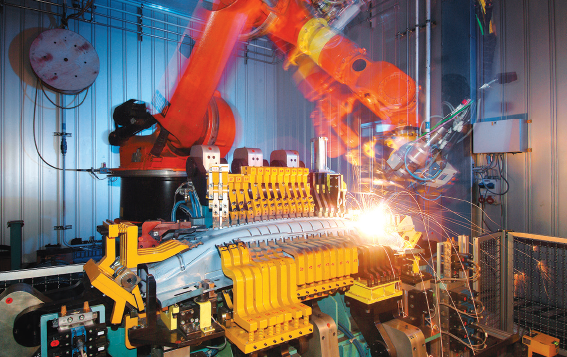

由于需要高生產率和焊接質量,汽車行業已迅速采用了LSW工藝,其中包括用于車身結構的接縫、密封和焊接以及傳動部件的焊接應用。 在許多情況下,該LSW工藝已經在激光器、振鏡掃描系統和機器人的自動化系統中得到了實施。全球最大的商用車制造商德國戴姆勒公司 (Daimler AG)開發了這樣一個系統,并被授予了激光技術創新獎(圖8)。該系統被命名為RobScan(激光遠程掃描焊接技術),戴姆勒公司表示RobScan能夠提高點焊工藝的生產效率。此外,使用遠程掃描焊接,避免將點焊槍從一個焊接位置移動到另一個焊接位置,節省了相對較長的重新定位時間。與普通激光焊接技術相比較。RobScan 還具有焊接速度更快、更精確、維護成本低、機器人的運動軌跡更加簡單、更加柔性化、激光的可達性更好等特點。

圖8. 戴姆勒公司為汽車應用開發的RobScan 系統。

LSW工藝的優勢特征已被證明能用于焊接厚度在0.5到4.5mm之間的各種合金系統(鋁合金、鐵合金、銅合金、鎂合金)中的接頭配置。

除了具備這些優勢外,LSW還在更廣泛的市場領域展現出結構和部件焊接方面的普遍適用性,其中包括海軍和海軍陸戰隊(甲板和整體加強型面板);汽車(車輛的承載和非承載型部分,如內外面板、底盤,門和柱子);運輸(卡車車廂,車壁和駕駛艙)和航空航天(加筋板,艙壁和甲板)等行業。

過去五年來,美國和海外地區及國家在LSW工藝應用方面的勢頭不斷加速,這一趨勢預計將持續下去。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們