激光焊接最大的優勢之一就是幾乎完全采用數字化流程。這也就是說,該工藝可以方便地調整執行的作業,僅需選擇合適的參數即能獲得想要的結果。

當然,這是假設用戶熟悉影響結果的核心參數以及這些參數的相互作用關系,激光熔覆技術要做到這一點還有很長的路要走。這種焊接工藝又被稱為激光金屬沉積,也可稱做激光熔覆技術,是一種將焊道并排放置在一起或堆疊多層的工藝。在這種工藝中,焊接點在精密復雜的參數和相關性系統中與彼此產生各種影響。

由于多個參數和影響因素以及非線性聯結行為結合在一起,因此很難開發出可以提供穩定預測結果的模型。這使得歷史數據收集成為了唯一的可靠方法。

參數數據庫

通過收集歷史數據,能夠全面了解對流程和熔覆焊道幾何結構所產生的不可忽視的影響因素。其任務目標是找出哪些工藝參數的變化會影響其它因素。最終,這些信息將轉化為數據庫,為各種工作情景提供有益的建議。

工藝的敏感性和大量的參數需要采用一種統計方法,之所以選擇統計實驗設計和分析法,就是為了盡可能減少最終實驗的數量。因此,規劃數據庫的數據實際上來自未來的研究而不是我們的基礎性工作。在未來,多個系列實驗將可以確定重要參數之間和多種可能性的相互作用。這些工作將基于之前的一系列實驗,也就是已經完成的項目部分,為之后的歷史數據收集制定可靠計劃的基礎。

最初的基本系列測試主要基于兩個假設。第一,我們假設制造工藝參數的微小變化將導致焊道形狀參數和非線性關系的變化。第二,我們假定重疊焊道的幾何結構和堆疊層不是單個沉積焊道的直接倍數。根據預估,其差異在于邊界狀態的改變,因為層間熱傳導和沉積焊道的質量變化會改變沉積的表面積。

基于這兩個假設,我們經過焊接并測試了單個焊道、平行多道焊以及多層多道焊。即便是使用統計實驗設計(DoE)法,首個系列實驗也會產生大量數據,因為在五個不同的層面改變了非常多的參數。

為確定不同的工藝參數對焊道和尺寸質量的影響,隨后采用了統計方差分析(ANOVA)技術。然后,查看了使用另一種統計方法 —— 分數階乘中心組合設計(CCD)改變參數的結果。

與增材制造的相關性

通過這項工作,我們構建了不同條件下的各種焊道行為的模型。研究人員現在可以在這些模型的基礎上為下個系列的測試建立假設和實驗計劃。隨著激光熔覆技術日益成為一種重要的增材制造方法,我們也開始加強了對堆疊層焊道的行為研究。下面,可以一起簡單了解一下這方面的成果,它對項目的未來研究工作格外重要。

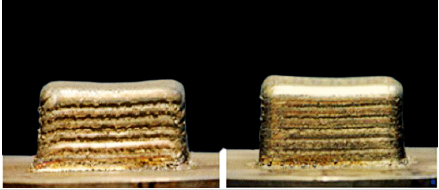

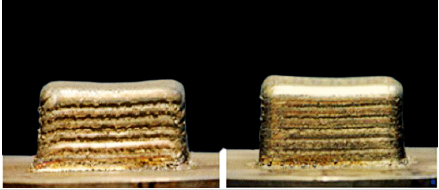

增材制造的十層工件塊。工件和噴嘴方向的改變會導致垂直面產生巨大的變化。

宏觀圖最值得注意的特性之一就是初始層之間的 M 形邊界。盡管第一層涂覆在一個平整的平面上,而且初始層表面在下一層疊加之前也非常平整,但 M 形并沒有隨著層與層的疊加而變得更加明顯。

堆疊焊道的宏觀圖:M形層邊界非常明顯。內部結構對堆疊的外部表面也有影響。

事實上,情況恰恰相反:初始堆疊層呈現出明顯的 M 形,兩側高出,但隨著層數的疊加,形狀逐漸變平,越來越不明顯。

鑒于此,我們還研究了增加機床加工的自由度是否會影響結果,以改變 3D 物體的表面。為此,我們使用五軸機床制作了一系列實心塊(40 mm×40 mm ×35 mm,如上圖)。工件呈不同的傾斜角度(10、20、30 和 40 度),同時沉積噴嘴與基底不垂直。如圖所示,有一定角度的斜坡對焊道有明顯的影響。角度的選擇改變了焊道的形狀、層面的內部結構最終改變了實心塊本身的表面。

因此用工藝參數模型為此類工作開發理想的焊道形狀仍然極具挑戰性,在多層激光熔覆的非線性動態環境下,很難做出任何有意義的預測。總體上說,還是需要根據經驗,了解激光功率、激光掃描速度、送粉速率、應用幾何結構等工藝參數在多大程度上會影響到沉積層的硬度和微觀結構。

后續步驟

如上所述,這項研究工作的長期目標是建立一個靈活可行的框架結構,從而為增材制造中的激光熔覆規劃焊道路徑和幾何結構。對焊道形態和增材制造中激光熔覆各項工藝參數關系的實驗性研究是第一步,它為未來的研究奠定了基礎,之后的工藝步驟則包括研究激光功率變化和熔池變化之間的關系。

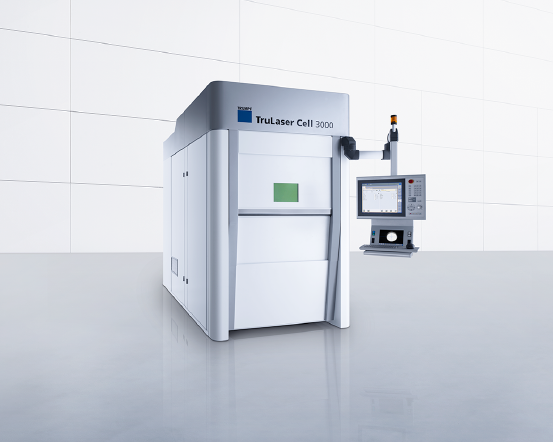

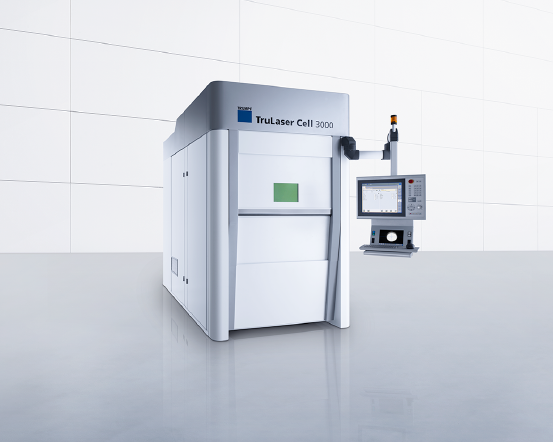

通快的三維激光系統TruLaser Cell 3000 可用于激光金屬熔覆應用。

另一項重要任務是繼續跟蹤第二部分工作中的觀察結構,開展定量實驗,制定和比較增材制造結構的填充策略。這將使我們朝著建立工藝參數數據庫的最終目標再邁出的重要一步。

![]()

![]()

網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們