初識高導電率銅

高導電率銅合金在軍工、航空航天、艦船制造、高鐵、地鐵、電動汽車、通訊設備等領域廣泛應用,但我國每年需要的高導電銅合金50%依靠進口。該材料在航空航天、艦船等應用,由于導電性能更優秀,所需材料少,可減輕航空器和艦船等本體重量,節材降耗,還能再多裝載其他設備等;用于互聯網、通訊設備等,信息傳遞速度更快;應用于電動汽車電池,比現在的電池一次充電能多跑10—20公里等;用于海底電纜,由于安全和耐腐耐用,使用年限更長,節省了電纜更換的巨額費用等。

01

高導電銅的應用

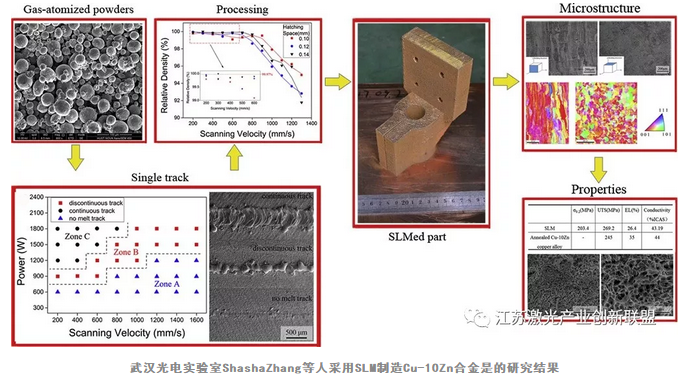

銅金屬3D打印技術主要被應用在航空、國防領域,美國Aerojet Rocketdyne研發的RL10液氫燃料火箭發動機中就使用了3D打印的銅合金推力室部件。美國航天局NASA 在銅質發動機燃燒室內襯3D打印方面也取得了突破,打印材料為GRCo-84銅合金。

銅以其延展性而聞名,是金屬3D打印機看似理想的打印材料。此外,金屬表現出僅次于銀的導熱率水平,并且高導電性使其適用于工業應用。

但銅合金的激光3D打印卻不是一件容易的事情,我們所周知的原因如下:

1)銅合金和金銀一樣,導熱性能良好、比熱容小、浸濕性能差、表面有堅硬的氧化膜,對光斑的反射率較大,這就使得激光產生的熱量在其表面不易停留,直接熔覆功能涂層難以實現;做激光的太容易理解這一點了,銅合金反射鏡就是在激光中的典型應用。

2)銅合金基體與涂層的材料體系之間的性能差別很大,使用過程中的界面失效問題要得到一定的重視,在中間要有相應的過渡層連接;銅合金、金銀的延展性好,大家也是太熟悉不過了,

3)涂層內韌性不足,熱裂和應力等缺陷存在于涂層內部。

由于銅的導熱性和反射性極佳,這使得銅金屬在3D打印機內部難以操作。 但是銅金屬在激光熔化的過程中,吸收率低,激光難以持續熔化銅金屬粉末,從而導致成形效率低,冶金質量難以控制等問題。此外,銅的高延展性給去除多余粉末這樣的后處理工作增加了難度。

“根據表面性質,”弗勞恩霍夫激光技術研究所(Fraunhofer ILT)快速制造小組研究員Daniel Heussen解釋說,“純銅會反射高達90%的激光輻射。”

“根據表面性質的不同,”Fraunhofer ILT快速制造集團研究員Daniel Heussen解釋說,“純銅在常規使用的1μm激光波長中反射高達90%的激光輻射能量。”

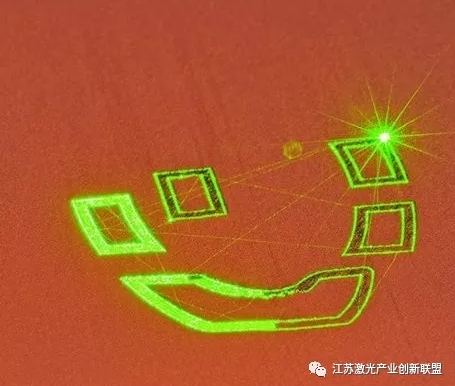

為了解決銅對激光的高反射問題,Heussen和他的同事們正在推出“SLM綠色”項目,旨在改變3D打印機在銅粉末床上加工所遇到的挑戰。

ILT Heussen和同事們正在開展“綠色SLM”項目,尋求改變3D打印機從銅粉末床上制造物體的方式

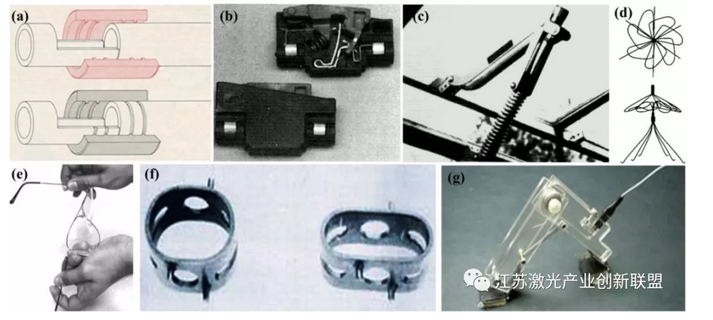

形狀記憶合金的實際應用:

(a) Hydraulic tube-couplings,

(b) Electric circuit breaker,

(c) thermal actuator,

(d) Simon filter,

(e) eye glass frame,

(f) spacer and

(g) robotic arm (印度AshishAgrawal等人)

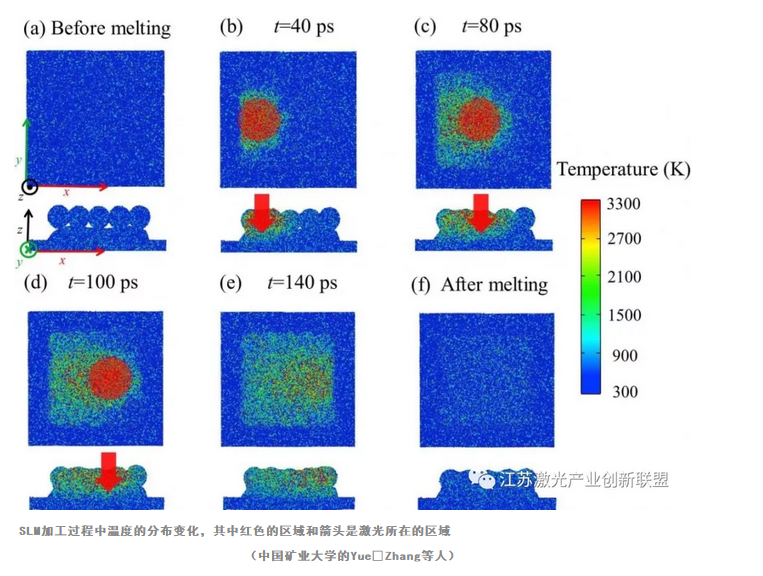

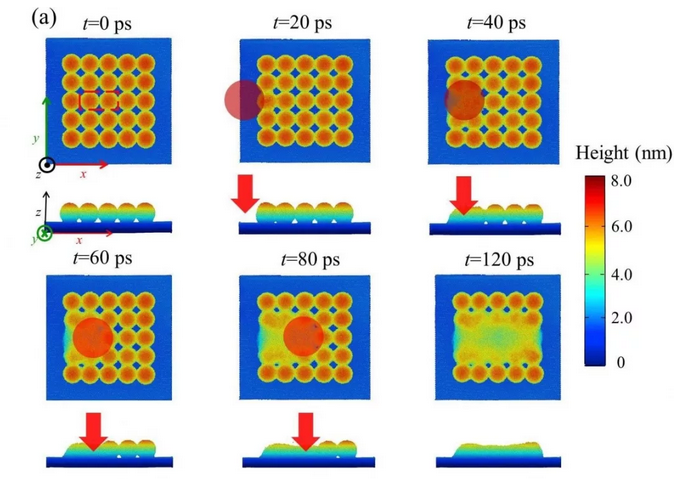

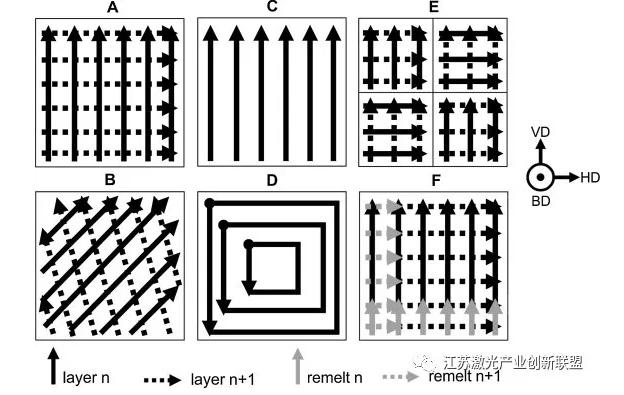

中國礦業大學的Yue Zhang等人進行了Cu50Zr50的SLM研究, 如下圖顯示了在掃描時溫度的分布變化。

SLM加工過程中溫度的分布變化,其中紅色的區域和箭頭是激光所在的區域

(中國礦業大學的Yue Zhang等人)

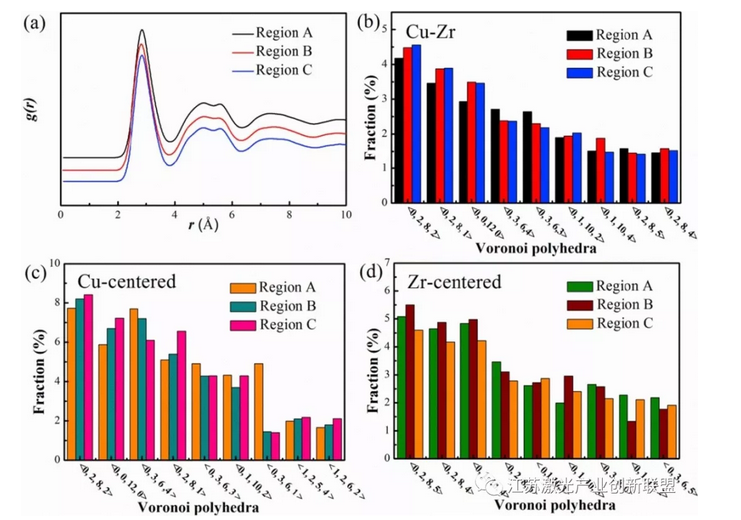

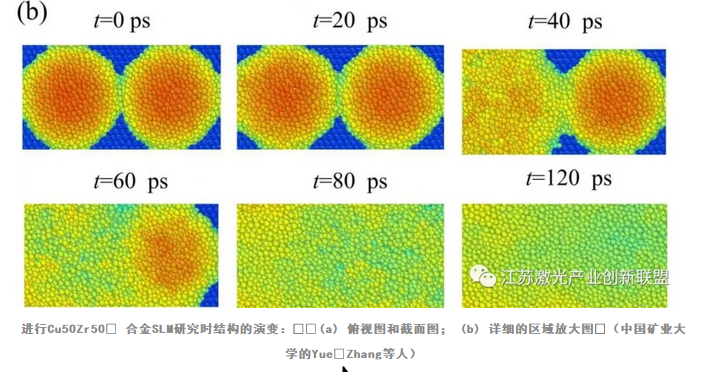

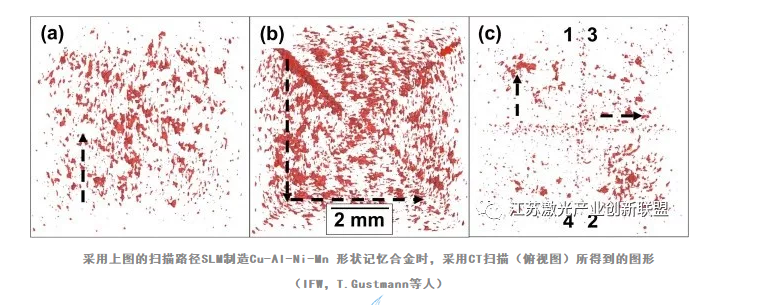

進行Cu50Zr50 合金SLM研究時結構的演變: (a) 俯視圖和截面圖; (b) 詳細的區域放大圖 (中國礦業大學的Yue Zhang等人)

——

——

另外據報道,日本6大工業機器人開發商之一的Daihen公司和日本國家技術研究所(大阪府)最近似乎已經聯合找到了解決之道 — 通過使用銅合金粉末和傳統的M2金屬3D打印機,他們開發出了一種叫做3D層壓成型的新方法。而據江蘇激光聯盟秘書處了解,這種方法的主要優點就是既能實現銅的3D成型,又能很大程度上保證其不會失去原有屬性(主要是導電性和導熱性)。事實上根據研究者的說法,如果重點關注導電性,這種方法最高可實現打印件90%的純銅率,并且還能將銅的抗拉伸性能“植入”到打印件當中!不過除此之外,這種技術也有其它優點,比如在制造單獨部件上能顯著縮短時間,從而提高效率,降低成本 。基于上述優點,這種新技術有望在航空航天,汽車和醫療等許多領域得到廣泛應用。而事實上,其開發團隊已經利用它取得了一些成果,比如3D打印出了以往很難通過3D打印制造出的疊層激光器,以及成功改造了大電流水冷柜,令其冷卻性能明顯提高,尺寸和重量卻明顯下降。

SLM激光通常在光的紅外光譜范圍內運行,而這造成了銅的低吸收率,光的能量也不能有效地熔化金屬。使用綠色激光,需要的激光功率輸出更少。此外,激光束可以更精確地聚焦,從而制造出更精細的部件。

Heussen補充說:“我們希望有一個更均勻的熔池動力學,這樣我們就可以制造高材料密度的組件,以及獲得其他積極效果,如更高的細節分辨率。”這個項目預計將在2019年年中完成,獲得了德國聯邦工業研究協會(AiF)的資助。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們