采用準(zhǔn)連續(xù)光纖激光焊對(duì)鋰離子電池外殼進(jìn)行密封焊接, 使用v|tome|x s 240 檢測(cè)焊縫內(nèi)氣孔的等效直徑、球度及體積率, 對(duì)氣孔的等效直徑和球度進(jìn)行統(tǒng)計(jì)分析與正態(tài)分布擬合, 還研究了工藝參量對(duì)氣孔的體積率及形貌的影響。

結(jié)果表明: 鋰離子電池外殼焊接為激光傳導(dǎo)焊, 主要產(chǎn)生冶金型氣孔, 冶金型氣孔中既有近似球形的小氣孔, 又有由2 個(gè)以上的小氣孔合并貫穿而形成的不規(guī)則的大氣孔; 鋁殼焊縫中氣孔尺寸集中在250~550 μm 之間, 球度在0.6~0.7 之間; 隨著激光功率的降低和焊接速度的增加, 氣孔的體積率呈下降趨勢(shì), 但氣孔形貌即球度未發(fā)生明顯改變; 當(dāng)激光功率為450W, 焊接速度為1500 mm/min 時(shí), 氣孔體積率最小為1.1%。

引言

電動(dòng)汽車(chē)具有高效節(jié)能、低排放的優(yōu)勢(shì), 越來(lái)越受到重視, 車(chē)載動(dòng)力電池的一致性、安全性能對(duì)電動(dòng)汽車(chē)的性能起到關(guān)鍵作用, 是限制動(dòng)力汽車(chē)開(kāi)發(fā)的最大瓶頸。鋰離子動(dòng)力電池外殼是用于封裝電芯和電解液的, 是動(dòng)力電池的關(guān)鍵部件, 外殼的焊接質(zhì)量直接關(guān)系到電池的安全性能和使用壽命。

鋰離子電池外殼一般采用防銹鋁3003, 3003 鋁合金具有優(yōu)良的防銹性、耐腐蝕性和焊接性。傳統(tǒng)的鋰離子電池外殼焊接一般采用Nd: YAG 脈沖激光焊接, 固體脈沖激光器電光轉(zhuǎn)換效率較低, 同時(shí)為了滿足焊點(diǎn)重疊度要求, 焊接速度一般也較慢, 隨著激光焊接技術(shù)的發(fā)展, 電光轉(zhuǎn)換效率更高、光束質(zhì)量更好的光纖激光焊開(kāi)始逐步替代脈沖激光進(jìn)行鋰離子電池外殼密封焊接[1-4]。由于鋁合金表層的氧化膜易吸附水分, 焊接過(guò)程中可能發(fā)生反應(yīng)生成氫,同時(shí)鋁合金內(nèi)部的合金元素如鋅、錳的沸點(diǎn)較低,焊接過(guò)程中也可能氣化, 所以無(wú)論是脈沖激光焊還是光纖激光連續(xù)焊, 焊后易產(chǎn)生氣孔, 外殼焊縫內(nèi)部的氣孔可能會(huì)影響殼體的密封性, 同時(shí)在疲勞加載下, 氣孔也易成為斷裂源, 形成應(yīng)力集中, 影響焊縫的抗疲勞性能[5-6], 從而影響電池的安全性能,因此, 研究工藝對(duì)鋰離子電池外殼焊接氣孔的影響是很有必要的。

本文采用準(zhǔn)連續(xù)光纖激光器對(duì)鋰離子電池外殼進(jìn)行密封焊接, 研究殼體焊縫中氣孔大小及形貌的分布規(guī)律及工藝參數(shù)對(duì)氣孔的影響。

1 試驗(yàn)方法

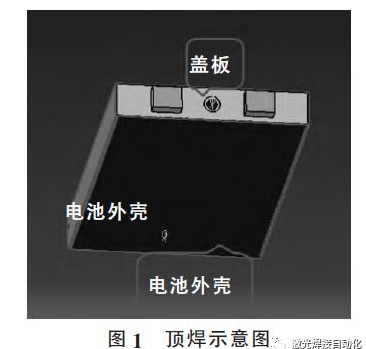

電池殼體采用3003 防銹鋁, 蓋板采用1010 工業(yè)純鋁, 采用頂焊方式, 按長(zhǎng)邊—圓角—短邊一次焊接成形, 如圖1 所示。設(shè)計(jì)專用夾具, 確保蓋板與殼體間的間隙小于0.1 mm, 焊后在注液口處對(duì)殼體抽真空, 檢測(cè)焊縫的密封性。

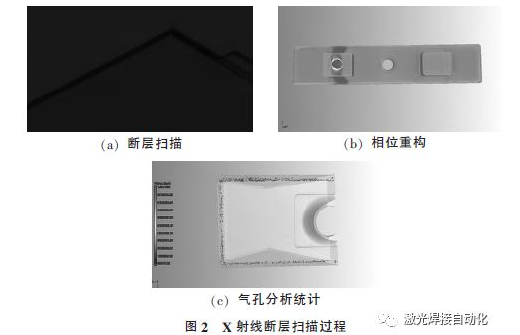

激光器由德國(guó)IPG 的準(zhǔn)連續(xù)光纖激光器YLS-450-4500-QCW-AC, 激光波長(zhǎng)為1 070 nm, 光斑直徑為0.2 mm, 光束質(zhì)量2.2 mm·mrad; 連續(xù)模式下,平均功率500 W; 脈沖模式下, 單脈沖能量45 J,峰值功率4 500 W, 脈寬0.2~50 ms, 頻率1~100 Hz。試驗(yàn)所用檢測(cè)設(shè)備為德國(guó)Phoenix 的v|tome|x s 240,分辨率達(dá)微米級(jí)。試驗(yàn)參數(shù)為: 光子能量160 keV, 曝光時(shí)間1 s, 樣品與探測(cè)器探頭間的間距20 cm, 每次掃描斷層照片3 000 張, 空間分辨率25 μm。斷層掃描完后使用VG studio 軟件對(duì)斷層照片進(jìn)行重構(gòu)與分析, 對(duì)切片中的氣孔進(jìn)行標(biāo)記、分割和三維特征參數(shù)測(cè)量, 測(cè)量參數(shù)包括氣孔的等效直徑、球度和體積率; 最后對(duì)所得到的氣孔形貌特征進(jìn)行辨識(shí)和統(tǒng)計(jì)分析。測(cè)量步驟如圖2 所示, 為了提高測(cè)量精度, 截取電池殼體的一部分進(jìn)行測(cè)量分析。

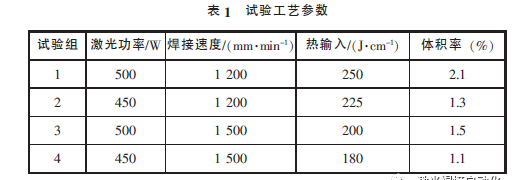

通過(guò)前期的工藝試驗(yàn), 已知保護(hù)氣流量為20L/min, 離焦量為+0.5 mm, 激光功率450~500 W,焊接速度1 200~1 500 mm/min, 均可獲得密封性良

好的焊縫, 本文僅改變激光功率和焊接速度研究工藝參數(shù)對(duì)氣孔的影響, 具體試驗(yàn)參數(shù)見(jiàn)表1。

2 試驗(yàn)結(jié)果與分析

2.1 氣孔特征分析

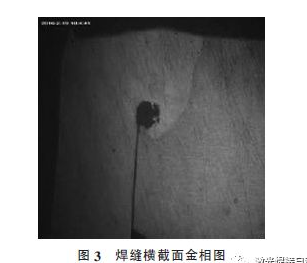

利用激光功率密度公式Φ=P/(π×r2), 式中Φ 為功率密度(W/cm2), P 為激光功率(W), r 為光斑半徑(cm), 通過(guò)計(jì)算可知, 試驗(yàn)中激光功率密度約為1.43×106~1.59×106 W/cm2 , 小于鋁合金激光深熔焊功率密度的閾值。焊接接頭的顯微組織如圖3 所示。從圖3 中可以看到明顯的熔合線, 焊縫橫截面呈V形, 焊縫熔深為0.8~1 mm 之間, 熔寬接近1 mm,深寬比不超過(guò)1, 是典型的激光傳導(dǎo)焊焊縫。

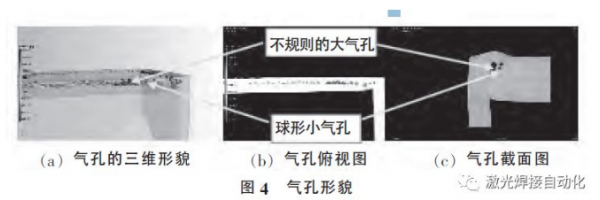

通過(guò)CT 檢測(cè)發(fā)現(xiàn)鋁殼焊縫中存在數(shù)量較多的氣孔(圖4a), 按氣孔尺寸及形貌特征可將氣孔分為兩種, 其中一種尺寸較小, 且近似球形(圖3), 另一種尺寸較大, 形狀不規(guī)則; 分析認(rèn)為: 近似球形的小氣孔是蓋板和鋁殼表層氧化膜和空氣、保護(hù)氣中所吸附的水分在激光熱源的作用下分解或與熔池中的液態(tài)鋁反應(yīng)生成氫, 而氫在液態(tài)鋁中的溶解度遠(yuǎn)遠(yuǎn)大于固態(tài)鋁的, 隨著熔池金屬的冷凝, 氫會(huì)從液態(tài)鋁中析出, 且激光焊接速度快, 熔池冷凝時(shí)間短,氣泡來(lái)不及溢出殘留在熔池中形成近似球形的氫氣孔; 鋁殼焊接屬于激光傳導(dǎo)焊, 焊接過(guò)程中不會(huì)發(fā)生小孔效應(yīng), 所以尺寸不規(guī)則的大氣孔并非由匙孔不穩(wěn)定塌陷形成的工藝孔, 而應(yīng)該是由2 個(gè)以上的氫氣孔合并而成的, 從圖4b 中可以清晰地看到幾個(gè)小氣孔正在合并貫穿。所以激光熱傳導(dǎo)焊下, 鋰離子電池殼體中出現(xiàn)的近似球形的小氣孔和尺寸不規(guī)則的大氣孔其實(shí)質(zhì)都是冶金型氣孔。

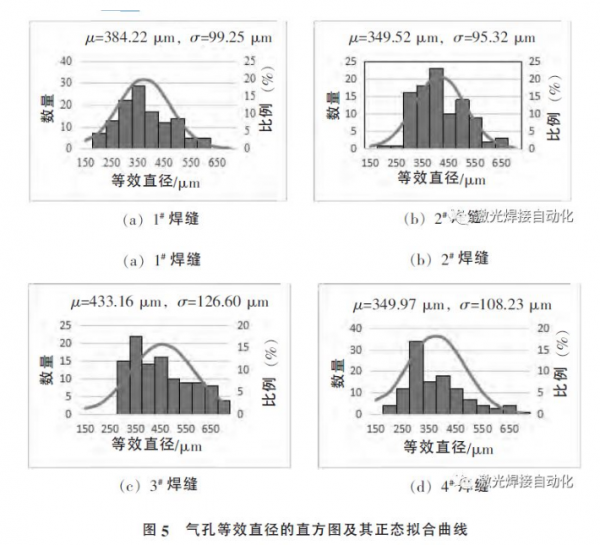

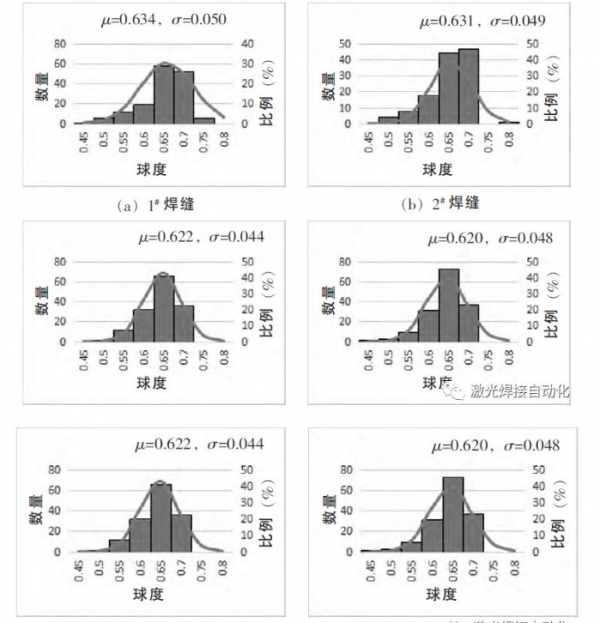

從圖4a 中可以看出氣孔在焊縫內(nèi)部的分散性大, 分布十分復(fù)雜, 需結(jié)合統(tǒng)計(jì)分析理論, 對(duì)測(cè)得的焊縫內(nèi)氣孔的等效直徑d 和球度進(jìn)行分析。先對(duì)d和球度ψ 進(jìn)行分組統(tǒng)計(jì), 再對(duì)其頻率直方圖進(jìn)行正態(tài)分布擬合。圖5, 圖6 是焊縫內(nèi)部氣孔的等效直徑d 和球度ψ 的直方圖及正態(tài)擬合曲線, μ 為正態(tài)分布的期望, σ 為正態(tài)分布的方差。

圖6 焊縫氣孔球度的直方圖及其正態(tài)擬合曲線

從圖5 氣孔等效直徑的直方圖和正態(tài)分布圖中可以看出, 焊縫內(nèi)部的氣孔尺寸集中在250~550 μm 之間, 這區(qū)間的氣孔數(shù)量占比可達(dá)90.5%以上; 不同工

藝參數(shù)下所得到的氣孔等效直徑的正態(tài)分布曲線的期望和方差有一定的區(qū)別, 氣孔等效直徑的期望相差接近100 μm, 說(shuō)明工藝參數(shù)對(duì)氫氣孔的尺寸會(huì)產(chǎn)

生一定影響, 在后續(xù)將對(duì)其進(jìn)行定量分析。從圖6 氣孔球度的直方圖和正態(tài)分布圖中可以看出, 氣孔的球度主要集中在0.6~0.7 之間, 且球度分布的期望和方差基本接近, 說(shuō)明工藝參數(shù)對(duì)氫氣孔的形貌影響有限。

2.2 工藝參數(shù)對(duì)氣孔的影響分析

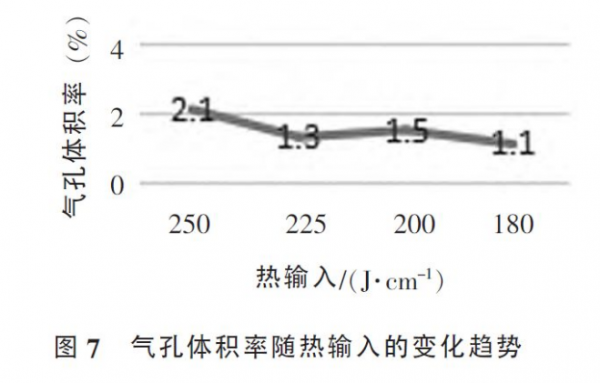

改變工藝參數(shù), 焊縫內(nèi)氣孔的等效直徑的數(shù)量和尺寸會(huì)隨之改變, 用氣孔體積率來(lái)表征氣孔的嚴(yán)重程度。從表1 和圖7 中可以看出, 降低激光功率或增大激光速度, 即減小熱輸入, 焊縫的氣孔體積率會(huì)出現(xiàn)降低的趨勢(shì), 當(dāng)激光功率為450 W, 焊接速度為1 500 mm/min 時(shí), 氣孔的體積率僅為1.1%,低于其他試驗(yàn)組的氣孔體積率。

3 結(jié)論

(1) 激光焊接鋰離子電池殼體屬于激光傳導(dǎo)焊,其焊縫中會(huì)出現(xiàn)2 種氣孔:近似球形的小氣孔和尺寸不規(guī)則的大氣孔, 這2 種氣孔都屬于冶金型氣孔。

(2) 殼體焊縫內(nèi)的氣孔的等效直徑集中在250μm~550 μm, 球度在0.6~0.7 之間, 這區(qū)間的氣孔占?xì)饪卓倲?shù)的90.5%以上。

(3) 降低激光功率, 提高焊接速度, 即減小熱輸入, 焊縫中氣孔的體積率會(huì)下降, 但改變工藝參數(shù)不會(huì)影響氣孔的形貌, 氣孔球度分布變化很小。

(4) 激光功率450 W, 焊接速度1 500 mm/min時(shí), 殼體焊縫內(nèi)氣孔的體積率最低, 為1.1%。

轉(zhuǎn)載請(qǐng)注明出處。

相關(guān)文章

相關(guān)文章

熱門(mén)資訊

熱門(mén)資訊

精彩導(dǎo)讀

精彩導(dǎo)讀

關(guān)注我們

關(guān)注我們