什么是高功率激光切割?

利用高能量密度的激光束,作為“切割工具”對材料進(jìn)行熱切割,激光切割有什么特點(diǎn)呢?切割質(zhì)量好、切割效率高、非接觸式切割、切割材料的種類多、適應(yīng)性和靈活性。

什么樣的切割質(zhì)量才是“良品”?遇到不良現(xiàn)象又該怎么解決呢?

通常,影響切割質(zhì)量的重要工藝參量有切割速度、激光功率、輔助氣體、焦點(diǎn)位置、噴嘴特性及材料材質(zhì)性能等。可見影響激光切割加工因素很多,如果控制不當(dāng)或參量把握不準(zhǔn),其切割精度和切割質(zhì)量將會(huì)受到很大的影響。

下面讓我們就一起來看看日常加工中比較常見的切割不良現(xiàn)象和解決方案吧~

在實(shí)際加工過程中可能會(huì)遇到各種切割不良現(xiàn)象,以氧氣碳鋼高功率小噴嘴,高速亮面切割技術(shù)為例,可能會(huì)遇到如下情況:

板材上層條紋及下層拖曳線均過于粗糙

可能原因:

【1】噴嘴選擇過大;

【2】切割氣壓過大引起過燒;

【3】切割速度過慢引起過燒或過快導(dǎo)致切割不充分;

解決方案:

【1】更換小口徑合適噴嘴,舉例16mm碳鋼亮面切割使用1.4D噴嘴,20mm碳鋼亮面切割使用1.6D噴嘴等;

【2】減少氣壓改善切割斷面質(zhì)量,一般亮面切割氣壓需求在0.6~0.8Bar之間。

【3】將切割速度調(diào)整至當(dāng)前功率合適的范圍(詳見銳科激光連續(xù)激光器全系列切割參數(shù)表)

板材上層條紋略顯粗糙 有輕微或較深牙口 下層拖曳線較好

可能原因:

【1】噴嘴選型過大;

【2】正向離焦不足;

【3】切割速度較慢;

解決方案:

【1】若要達(dá)到斷面上下全亮,考慮更換小一號(hào)口徑噴嘴,例如1.6D更換為1.4D;

【2】噴嘴口徑不變的情況下,繼續(xù)增加正向離焦;

【3】將切割速度調(diào)整至當(dāng)前功率合適的范圍(詳見銳科激光連續(xù)激光器全系列切割參數(shù)表)

板材斷面上層條紋良好 但底部掛渣且影響斷面效果

可能原因:

【1】正向離焦過大,導(dǎo)致能量不集中形成滯后拖尾;

【2】氣壓過小導(dǎo)致切割拖尾形成拖曳線滯后產(chǎn)生掛渣;

【3】切割速度過快導(dǎo)致滯后;

解決方案:

【1】適當(dāng)減小正向離焦,其余參數(shù)不變,觀察底部掛渣情況;

【2】適當(dāng)增加進(jìn)給氣壓,可嘗試最多增加至1Bar左右,觀察情況;

【3】將切割速度調(diào)整至當(dāng)前功率合適的范圍(詳見銳科激光連續(xù)激光器全系列切割參數(shù)表)

在實(shí)際加工過程中,進(jìn)行氮?dú)獠讳P鋼切割時(shí)部分常見問題:

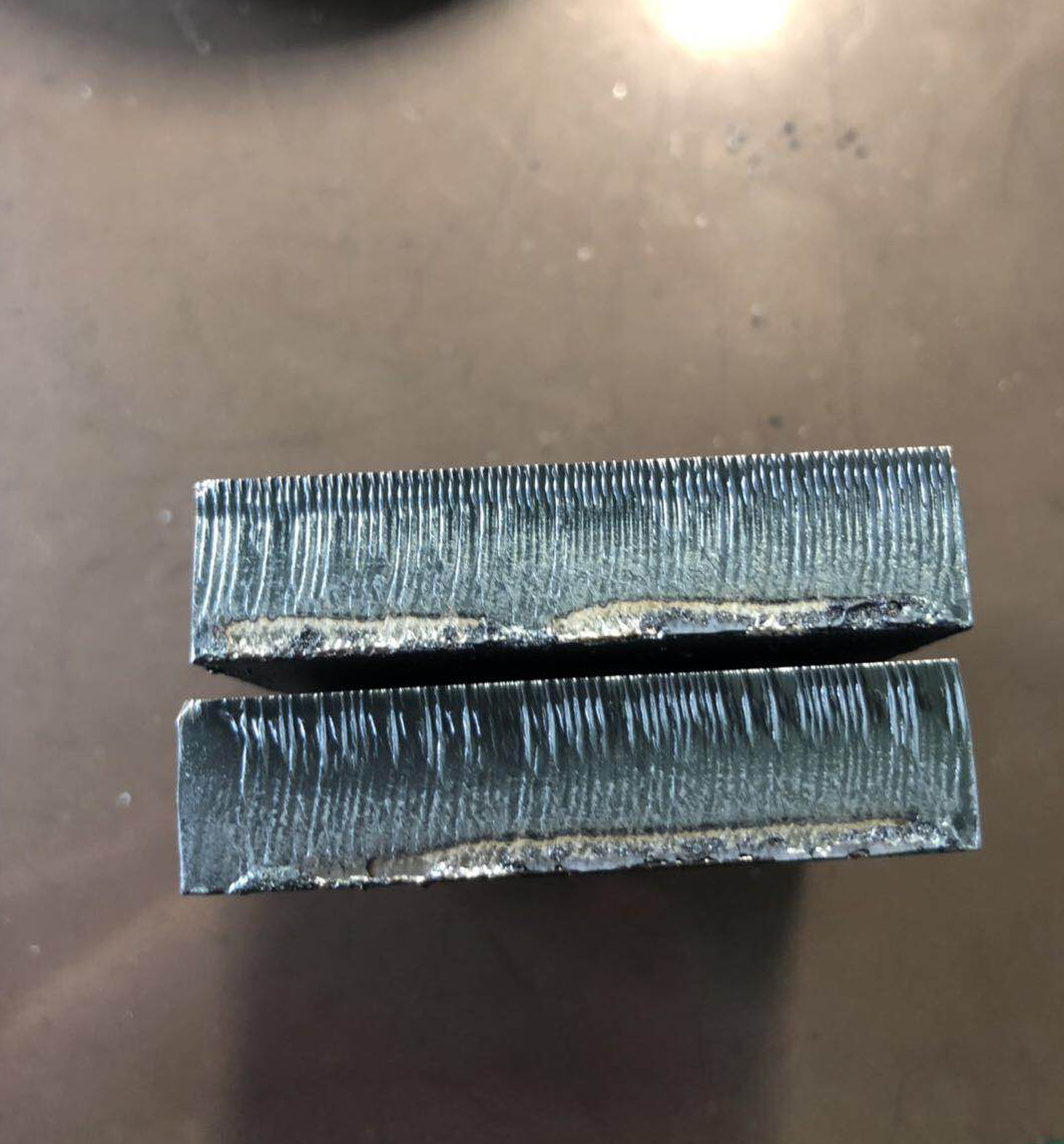

不銹鋼中薄板切割時(shí)遇到分層現(xiàn)象 切割斷面粗糙

可能原因:

【1】負(fù)向離焦量過大,導(dǎo)致產(chǎn)生等離子體,產(chǎn)生藍(lán)光并分層;

【2】噴嘴口徑過小;

【3】氣壓進(jìn)給過大 ;

解決方案:

【1】減小負(fù)向離焦,其余參數(shù)不變,觀察現(xiàn)象;

【2】更換大一號(hào)口徑的噴嘴;

【3】適當(dāng)減小氣壓進(jìn)給;

不銹鋼中厚板切割時(shí)遇到未充分切割情況 切割斷面未到達(dá)板材底部

可能原因:

【1】噴嘴選擇過小;

【2】負(fù)向離焦不足;

【3】氣體壓力不夠,導(dǎo)致未充分切割。

解決方案:

【1】更換更大口徑噴嘴,增加氣體流量;

【2】繼續(xù)增加負(fù)向離焦,使切割斷面到達(dá)底部;

【3】繼續(xù)增加氣壓;

調(diào)整氣壓大小和正負(fù)離焦量效果均不明顯

可能原因:

【1】在速度無法得到提升的情況下,激光器能量過于集中,與材料間反應(yīng)過于劇烈;

【2】噴嘴選型口徑過小,導(dǎo)致流量過小;

解決方案:

【1】保證峰值功率不變的情況下,適當(dāng)降低頻率和占空比,舉例50mm不銹鋼切割時(shí),速度無法增加的情況下,考慮將頻率調(diào)整至200Hz左右,占空比在55~65%之前,可得到較好切割效果;

【2】更換更大口徑噴嘴,提高氣體流量;

總結(jié):

限切割厚度提升,媲美傳統(tǒng)加工行業(yè);

氧氣切割碳鋼亮面厚度提升,速度更快,錐度更小;

不銹鋼中薄板速度提升,更小氣壓,更快速度;

碳鋼中薄板速度提升,摒氧換氮,速度提升不止一半。

轉(zhuǎn)載請注明出處。

相關(guān)文章

相關(guān)文章

熱門資訊

熱門資訊

精彩導(dǎo)讀

精彩導(dǎo)讀

關(guān)注我們

關(guān)注我們