盡管幾十年來對激光及其應用進行了大量研究,但很少有辦法準確、高效、直接觀察其與材料相互作用的細節。現在,研究人員首次找到了利用低成本設備從生產型激光器中獲取此類數據的方法,可以極大地提高激光切割或蝕刻的物品精度。鑒于激光器無處不在,這可能在實驗室、商業和工業應用中產生廣泛影響。

激光在現代世界中的應用異常廣泛。其中一個特別重要的應用領域是制造業,原因是激光器的操作精度遠遠高于其他加工工具。然而,目前激光加工的精度水平在理論上還可以更高,從而可能出現新一代技術。不過,在此之前研究人員還有一些障礙需要克服。

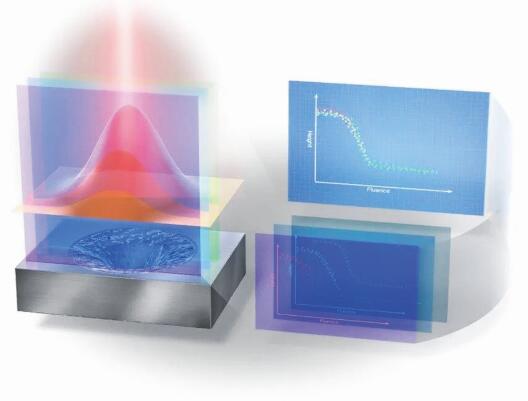

(左下)激光在材料上打孔;(左上方)測量激光的通量;(右下)疊加了通量和孔深的測量值;(右上)然后確定這些測量值之間的關系,以便可以僅基于注量來計算孔深度

提高激光加工精度的關鍵是,需要更好地掌握激光與材料加工互相影響的反饋。這樣一來,工業激光器在做切割和蝕刻時,就能有更大的控制力和更少的不確定性。到目前為止這個問題始終未能解決,這足以證明其難度。

“要測量激光器切割到表面多遠,往往需要進行幾十或幾百次深度讀數。這對于基于激光的快速、自動化生產系統來說是一個實質性障礙,”東京大學物理系教授Junji Yumoto談到,“因此我們的研究團隊設計了一種新方法來確定和預測激光脈沖產生孔的深度,基于一次觀測而不是幾十次或幾百次。這一發現是提高激光加工可控性的重要一步。”

Junji Yumoto和他的團隊想知道如何利用盡可能少的信息量來確定激光鉆孔的深度。這促使他們研究激光脈沖的能量密度,即脈沖在給定區域內提供的通量。直到最近,如果要觀測激光脈沖的能量密度,仍需要昂貴的成像設備支持,并且設備也無法提供足夠清晰的分辨率。但由于電子和光學其他領域的發展,一個相對簡單的設備“Raspberry Pi Camera Version 2” 被證明可以勝任這項工作。

當他們的測試激光設備在藍寶石上打出一個孔時,相機直接記錄了激光脈沖的通量分布。然后用激光顯微鏡測量孔的形狀。通過將這兩個結果疊加起來,并使用一些現代數值方法,該團隊產生了一個龐大而可靠的數據集,可以準確獲取能量密度和孔深之間的關系,相當于從一次測量中提取約25萬個數據點,這種新方法可以有效地為機器學習和新的數值模擬方法提供大數據,提高工業激光加工的精度和可控性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們