本文研究了線弧增材制造(WAAM)最新創(chuàng)新方法。

摘要

線弧增材制造(WAAM)已成為一種以逐層方式設計和生產材料的最新創(chuàng)新方法。考慮到經濟地制造具有相對高沉積速率的大型金屬零件的便利性,象征性的進步使得研究WAAM技術及其挑戰(zhàn)、設計部件的類型成為可能。本文綜述了WAAM技術及其常用材料的最新研究進展。同時討論了WAAM中常見的錯誤,以及WAAM的優(yōu)點。

鋁合金在海洋、航空航天和汽車工業(yè)中起著關鍵作用。本文也討論了不同系列的鋁合金在不同行業(yè)中的應用。5xxx和6xxx系列鋁合金廣泛應用于所有海洋工業(yè)。最后,討論了未來更好地推進該技術的重點領域。

鋁合金SPF首次應用于航空領域。波音777使用5083鋁合金制造翼尖。雷神地平線公司生產的2004年鋁合金采用SPF技術制造尾部零件。

1.介紹

多年來,WAAM對工業(yè)部門的吸引力迅速增加。這種吸引力背后的主要原因是它有潛力以低成本、高沉積速率和高精度制造大型組件,以實現(xiàn)材料的光潔度。由于這些主要的積極因素,WAAM正在成為多種元素(如鈦、鋁合金、鎂合金和鋼)的可靠工藝。如今,增材制造(AM)技術得到了廣泛應用,其目的是通過分層沉積材料來制造商品,以替代依賴于原材料加工的常用技術。根據ASTM標準,金屬的AM分為三種類型:薄板層壓、定向能沉積和粉末層熔合。

圖1 金屬AM的詳細總結

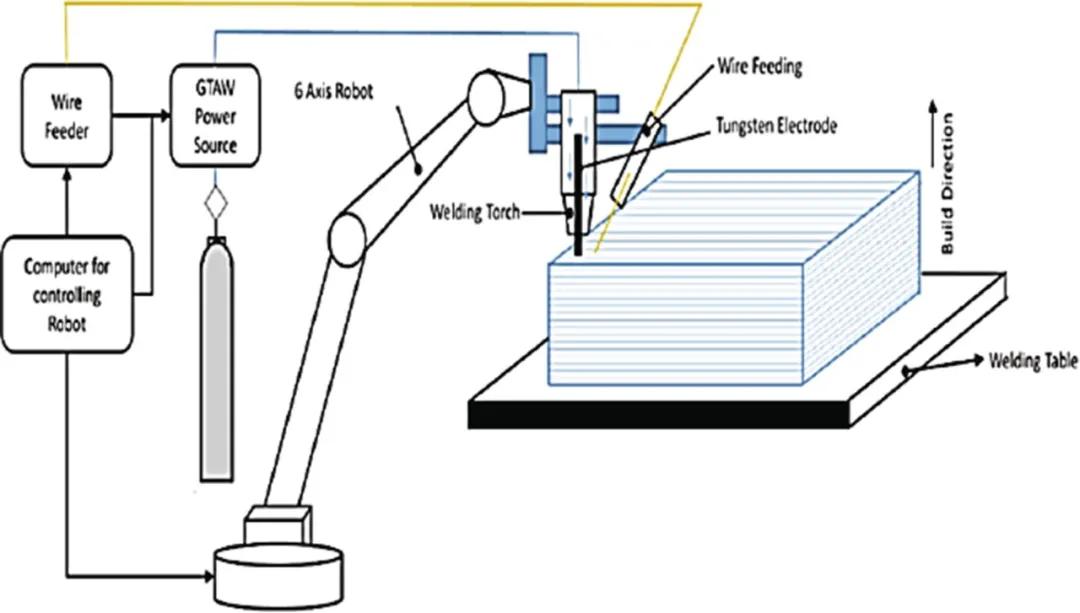

在上述工藝中,氣體金屬電弧或氣體鎢電弧用作熱源,金屬絲用作原料。研究人員得出結論,與傳統(tǒng)方法相比,該過程所需的時間減少了40–60%。WAAM的整個過程分為三個階段:金屬沉積、工藝規(guī)劃和后處理。3D模型的生成,2D模型的刀具路徑生成,為每層建立沉積參數(shù),識別焊接條件,如工藝規(guī)劃下的電壓、焊接速度下降(圖2)。這種技術被證明,更好的BTF比傳統(tǒng)的制造過程更有優(yōu)勢。除去昂貴的材料,這是粉末基方法的更好的技術。本文旨在介紹采用WAAM技術通過各種工藝制造的鋁及其合金的各種應用。這里還討論了可能的和經常發(fā)生的缺陷及其類型。結論還涵蓋了關注質量改進的主題。

圖2 WAAM工藝示意圖

2.2.不同的焊接方法

2.2.1.鎢極氣體保護焊(GTAW)

用于GTA焊接的材料由鎢合金制成。這是因為與任何其他金屬相比,鎢的熔化溫度最高,約為6170F。焊接電流是選擇所用焊條尺寸的標準。電極越大,電流越大。直徑較小的焊條是另一種選擇,可用于焊接較薄的材料。

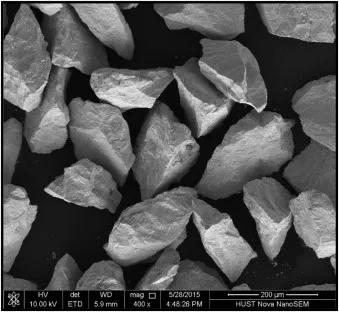

碳化鎢通常被認為是一種硬質金屬,因為它的硬度比其他陶瓷粉末高。碳化鎢的熔點高達2870°C。碳化鎢是金屬鎢與碳在1850-2000℃下通過化學反應合成的。碳化鎢粉的SEM照片如圖所示。碳化鎢(WC)是一種非常受歡迎的材料,因為它具有吸引人的機械、物理和化學性能,如高硬度、高熔點、良好的電導率和導熱性以及高耐腐蝕性(Liu等人, 2016)。

2.2.2.氣體保護金屬極電弧焊(GMAW)

這是一種通過電弧合并由外部供氣保護的連續(xù)饋電消耗性電極產生熱量的方法。

2.2.3.等離子弧焊(PAW)

該方法涉及GTAW,電弧可以通過金屬和電極形成。PAW工藝和GTAW之間的顯著區(qū)別在于,焊工可以將電極放置在PAW焊炬體內,以使PAW遠離保護氣體。之后,等離子體被輸送到噴嘴周圍,噴嘴將壓縮電弧,使等離子體隨著溫度的升高以高速離開。該方法使用非消耗性鎢電極。通過為整個噴嘴孔內的等離子體提供額外的強度,可以形成電弧。這種電弧焊方法可以有效地應用于所有可通過GTAW工藝連接的金屬。

2.3.WAAM過程中的優(yōu)勢和挑戰(zhàn)

原材料價格的顯著變化創(chuàng)造了一種成本效率更高的基于金屬線的方法,而不是基于粉末的方法。盡管有這樣明顯的成本優(yōu)勢,但當采用鋁和鋼等低成本材料時,這種優(yōu)勢就變得極為可疑。WAAM可使鋼的沉積速率達到10 kg/h。它比粉末法高出約16倍,后者擁有最高的沉積速率為600 g/h。為了達到高的生產效率,送絲必須是最佳的。這將有利于不受控制的沉積焊縫,將導致增加過程不穩(wěn)定性,并隨后施加表面粗糙度。與基于電子和激光的方法相比,WAAM由于腔室尺寸限制了物體的總體尺寸,因此能夠在不受尺寸限制的情況下制造部件。

2.4.WAAM過程中出現(xiàn)的缺陷

2.4.1.多孔性

孔隙度是任何材料最常見的缺陷之一。它是由氫氣引起的,氫氣被困在凝固的鋁泥周圍,并在成品焊縫中留下空隙。氫在熔融鋁中有很高的溶解度。出于同樣的原因,在對鋁進行電弧焊接時,可能會產生大量氣孔,這一點也得到了認真考慮。有時,根據孔隙類型之間的差異以及掃描速度對孔隙的控制方式,可使用氬氣或氦氣的保護氣體混合物降低孔隙水平。此外,工藝參數(shù)對孔隙度發(fā)展有定量影響。此外,掃描速度以主觀方式控制孔隙度。

2024和7075合金易發(fā)生凝固裂紋。上圖是鋁焊接中凝固裂紋的一個實例。5xxx系列合金中的鎂等揮發(fā)性元素(主要合金元素)在焊接過程中會揮發(fā),從而影響焊縫的抗拉性能。

2.4.2.裂紋和分層

與材料的極限抗拉強度相比,殘余應力值增加,導致裂紋發(fā)展。介于極限抗拉強度和屈服強度之間的殘余應力會導致變形。靠近沉積材料的分層會導致分層。突出的原因是,在開發(fā)新層時,下伏層的重熔不當。

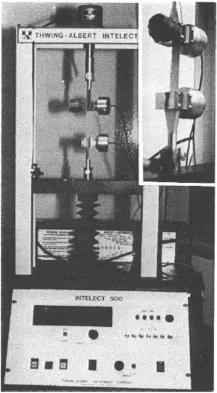

如圖,拉伸強度是在長20厘米(7.9英寸)寬15-25毫米(0.6-1.0英寸)的紙條上測量,使用恒定的伸長率,根據TAPPI標準T 494。報告的極限力為lb/in、kg/m、N/m。拉伸指數(shù)(通過拉伸強度除以基準重量得到)和斷裂長度是報告基準重量歸一化后的拉伸強度的交替方法。其他材料的抗拉強度以力/面積為單位報告,而不是像紙張那樣以力/寬度為單位報告。與依賴于紙張方向的所有其他強度特性一樣,紙張的抗拉強度應在MD和CD中分別測量。抗拉強度也可以在擺型機器(標準t404)上測量,這可能會給出稍微不同的結果。濕強紙的抗拉強度由標準t456測定。零跨度拉伸測試可以用來測量板材內纖維的強度(相對于纖維間粘接)。

2.4.3.拉伸殘余應力

即使在沒有外部載荷和熱梯度的情況下,某些應力仍然存在于物體中。這些應力稱為拉伸殘余應力。在特定情況下,由于殘余應力導致變形和物體翹曲,會發(fā)生塑性變形。

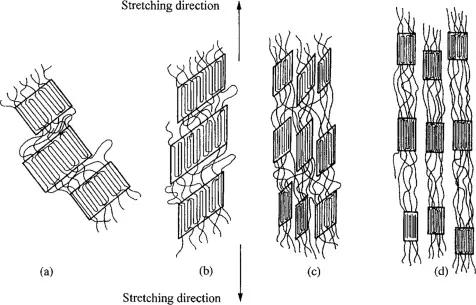

如圖,用x射線衍射、光學顯微鏡和電子顯微鏡詳細分析了半晶聚合物塑性變形的機理。特別是對聚乙烯單軸變形的情況進行了研究。這種處理僅限于分析由非晶區(qū)連接的球晶的三個相鄰晶片的修飾。

3.鋁合金

3.1.鋁合金簡介

在地殼中,鋁據說是第三種豐富的元素。由于鋁及其合金具有良好的耐腐蝕性、導熱性、可焊性和強度重量比,因此各種各樣的鋁及其合金正在工業(yè)中使用。使用優(yōu)質鋁合金確保技術系統(tǒng)后的效益。在更換關鍵總成和總成期間應用組合原則,其忠誠度直接影響整個復雜技術系統(tǒng)(如機動車)的完整性,且準確地說。使用領先的車輛維修概念,如精益維修概念(圖3)。在鋁合金等主導材料的幫助下,可以使用合適的模擬工具和軟件包(如ADVISOR、PSAT、RCF方法)預測行為。鋁合金? 鎂? Mn顯示出強度和成形性的最佳混合。由于其特殊的高應變硬化,這些都是通過變形硬化和固溶機制實現(xiàn)的。AlMg5Mn(A5182)等合金已被廣泛應用于復雜沖壓件和高強度件。

圖3 鋁的市場滲透和直接質量節(jié)約

3.2.鋁合金WAAM

3.2.1.GTA焊接

GTA焊接過程中的平滑沉積層是通過提供單獨的材料和能量輸入獲得的。熱輸入是獲得外觀平滑度和各層均勻性的關鍵因素。純鋁1xx或鋁錳合金3003是鋁中最常用的合金焊接工藝。使用HTS-2000釬桿,鋁釬焊用于鋁的制造和維修,因為其成本較低,并且產生牢固的焊縫。

3.2.2.GMA焊接工藝

GMA-WAAM中的鋁沉積速率約為1 kg/hr。鋁合金GTA-WAAM中的金屬液滴過渡和電弧被認為是影響制造材料質量的關鍵因素。Haselhuhn等人使用不同的鋁合金進行的一項實驗得出結論,當考慮強度和孔隙率時,4000系列與其他系列相比表現(xiàn)出更好的性能。Horgar等人通過實驗得出結論,WAAM沉積了AA5183鋁合金。隨著孔隙度的增加,在沉積后續(xù)層的同時,已經形成的層的預熱區(qū)中幾乎沒有額外的裂紋。

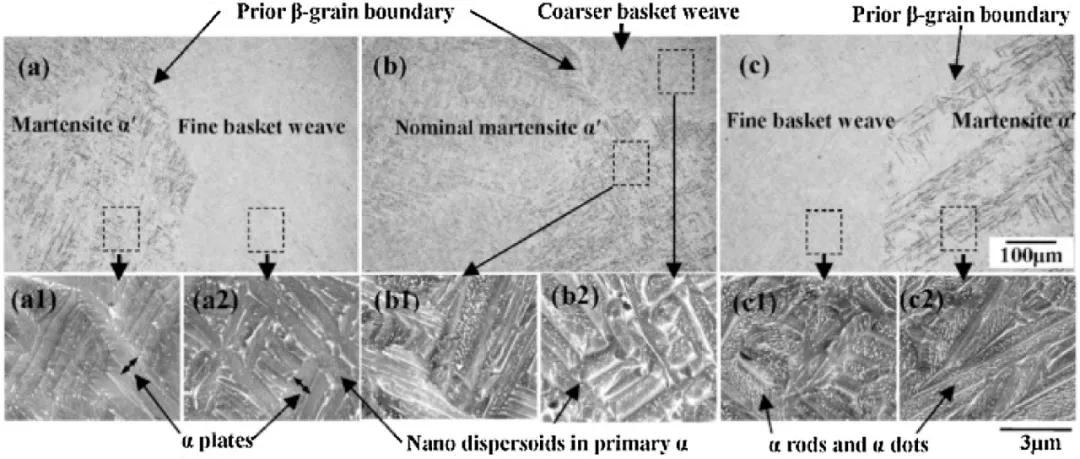

人們普遍認為,產品的微觀結構取決于其在制造過程中的熱歷史。獨特的WAAM熱循環(huán),包括反復加熱和冷卻,在加工零件中產生亞穩(wěn)定的微觀結構和不均勻成分。例如,Baufeld等人研究了使用基于gtaw的WAAM系統(tǒng)制備的Ti6Al4V的微觀結構,發(fā)現(xiàn)在預制墻體上有兩個不同的區(qū)域。在垂直于構建方向的底部區(qū)域,出現(xiàn)了帶α相片層的籃波Widmanst?tten結構,而在頂部區(qū)域,沒有帶層,主要是針狀的沉淀結構。在po基過程中也觀察到類似的微觀結構演變。Lin等報道了沿build方向的漸變組織,并從底部到頂部識別出馬氏體α′結構、Widmanst?tten結構和籃波結構,如圖所示。由于熱梯度的影響,在構建方向上還觀察到具有離散方向的β晶粒的外延生長,這在增材制造的鈦合金部件中很常見。

4.應用

4.1.航空航天領域的WAAM

目前,AI-Li合金有機會實現(xiàn)8-10%的重量節(jié)省和高達15%的額外剛度,同時滿足驗收水平的其余性能標準。可以認為,傳統(tǒng)的飛機裝配方法避免了使用碳樹脂復合材料所固有的巨大轉換成本。AA2219合金是必不可少的。由于它可焊接,在液氫和氧氣溫度下具有良好的強度和斷裂韌性,因此它一直是儲罐運輸?shù)闹еT谠缙冢钡?0世紀90年代,鋁鋰合金一直以傳統(tǒng)方式使用。例如,阿波羅登月艙結構中使用了AA2219和AA7075。圖4中的A380示例是一幅令人興奮的圖片,因為它說明了名義上相同應用的不同材料選擇。

圖4 奧迪AL2鋁合金車身結構

第三代鋁鋰合金用于小型直升機、運輸機和高性能軍用飛機尚未開發(fā)。鋁工業(yè)正在努力開發(fā)并以合理的價格提供具有挑戰(zhàn)性的材料,以便在不久的將來使用。

4.2.WAAM在汽車工業(yè)中的應用

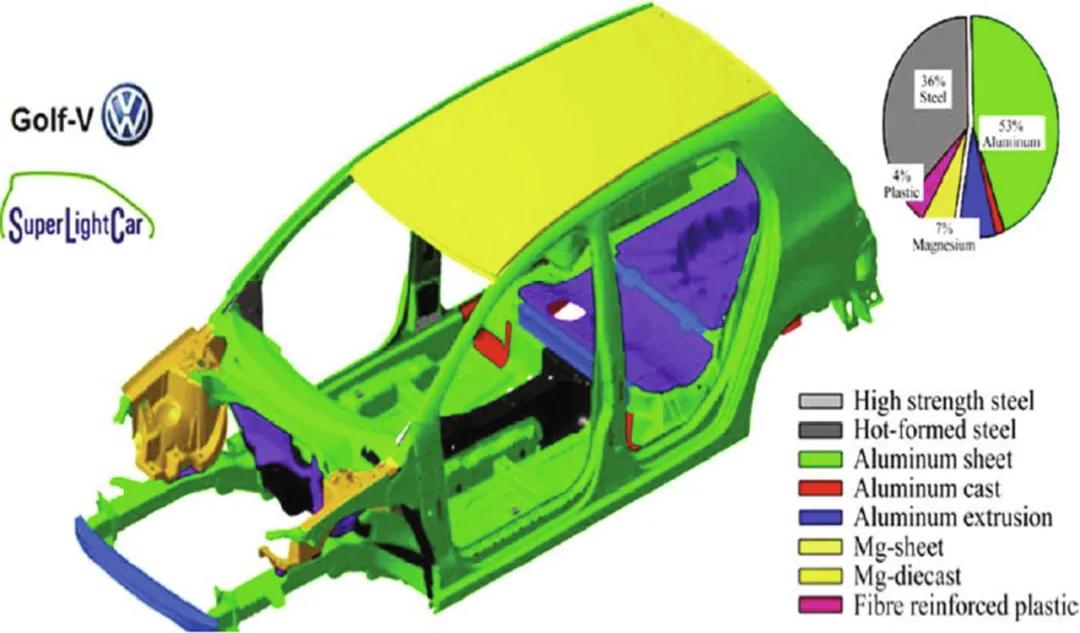

汽車工業(yè)中鋁及其合金的發(fā)展已用于車輪、變速器、發(fā)動機和熱交換器的鑄造。最特別的減重范圍是白色車身(白車身)和大量鋁(圖4)。

最近的研究表明,用鋁代替鋼可使白車身重量減輕50%。與其他減少過程相比,這將導致車輛總重量減少20–30%。SLC車身在質量減少95 kg(34%)與參考(65–110 kg)和額外部件成本5盧比/kg(圖5)之間表現(xiàn)最佳。

圖5 最終的slc體多材料概念

4.3.WAAM在海洋工業(yè)中的應用

鋁是一種失重且廣泛使用的有色金屬。碳鋼和高強度低合金鋼是海洋工業(yè)中使用的兩種最常見的鋼。碳鋼的屈服強度約為235MPa,HSLA的屈服強度介于215和350 MPa之間。鋁合金用于一些運輸系統(tǒng),如渡輪、貨船、水翼艇和船只,因為重量輕,速度快。與鋼相比,鋁合金還提供了約60%的原始重量。這就是它被用于船體和上部結構的原因。

此外,鋁以其加工鋁材料時的速度和易用性而聞名。由于硅的存在,6xxx系列鋁合金可輕松鑄造。總之,可以說,鋁及其合金主要用于多種應用,如船舶和船舶的建造,因為其易于獲得,在制造過程中提供舒適性,穩(wěn)定性,以及高強度重量比。

靜強度始終是選擇鋁合金的主要考慮因素。只有當合金具有結構性能所需的最低強度時,才考慮強度和其他性能之間的權衡,例如斷裂韌性、抗疲勞退化性和各種類型的腐蝕。在過去的幾十年中,鋁合金的開發(fā)同時顯著提高了強度和其他性能。在這些PH系統(tǒng)中,通過二次合金化增材組合,減輕雜質元素的影響,并使用圖中示意性所示的加工順序,產生所需的微觀結構并優(yōu)化性能。

5.結論

上文對鋁和焊接工藝的幾個方面進行了詳細的回顧。本文討論了不同類型的焊接工藝、焊絲電弧添加劑制造的發(fā)展、從傳統(tǒng)焊接方法轉向新工藝、挑戰(zhàn)和優(yōu)勢、鋁及其不同類型合金的介紹,以及鋁合金在主要行業(yè)中的應用。以下提到了一些關鍵的收獲和未來的研究方向:

?WAAM制造零件中出現(xiàn)的缺陷與目標材料特性和工藝指南共同相關。

?船體設計和維護中的主要問題是由腐蝕引起的,腐蝕導致強度收縮。

?本研究的實際好處是,通過了解線弧添加劑制造以及制造過程中面臨的幾個應用和挑戰(zhàn),以及克服鋁及其合金制造過程自動化的方法。

?WAAM作為一個未來的經濟機遇,在一定程度上可以滿足航空航天和汽車領域對鋁零件,特別是高強度合金的日益增長的需求。

?由于工程材料要求的復雜性和規(guī)模生產的滑動性,許多WAAM工藝設計可能以針對特定應用進行優(yōu)化的方式建立,而不是使用能夠處理所有可能復雜情況的單一工藝。

為了提高性能,可以對分層和殘余應力缺陷進行進一步研究。

來源:Recentdevelopments and challenges associated with wire arc additive manufacturing ofAl alloy: A review,MaterialsToday: Proceedings,https://doi.org/10.1016/j.matpr.2021.03.542

參考文獻:M. Liberini, A. Astarita, G. Campatelli, A. Scippa, F. Montevecchi,G. Venturini,M. Durante, L. Boccarusso, F.M.C. Minutolo,A. Squillace, Selection of OptimalProcess Parameters for Wire Arc AdditiveManufacturing, Procedia CIRP. 62(2017) 470–474,https://doi.org/10.1016/j.procir.2016.06.124.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們