當制造系統走進鋰電工廠時,它就扮演著一個極其重要的角色,能夠驅動大規模制造轉向優質制造,自動化生產升級到數字化生產。它將會像血管一樣,盤活整個鋰電池數字工廠的生產生態。

鋰電工廠數字化轉型直面的“困局”

鋰電產業正邁向高質量躍升發展的新階段,數字化、智能化轉型已是電池企業無法繞開的問題。但鋰電池生產周期相對較長、生產設備多、工藝復雜,從訂單到產品完成交付的整個生產活動,都面臨諸多棘手的難題和痛點。

在生產管理方面,大規模制造背景下,電池企業對于資源調度、計劃排產、生產跟蹤、進度管理、物料管理、存貨周轉等一系列環節提出了更精益、更敏捷的要求。

在設備管理方面,鋰電池制造過程涉及很多的自動化裝備,設備實時運行情況的獲取、工藝參數的管控及質量數據的在線采集難度大。沒有實時精確的數據,就無法發出正確的控制指令和生產指令,換型效率較低、庫存周轉率低下,全盤生產活動無法迅速指導、反應和報告。

在質量管理方面,一方面缺乏規劃,基本追溯鏈斷裂;另一方面缺乏系統而完整的追溯方案,事后檢查模式質量成本過高。

鋰電工廠要真正實現智能化、數字化并不是空中樓閣,需要通過切實可行的方式來解決這一系列的生產現場痛點,為生產制造能力和產品競爭力的提升提供保障。

海目星制造執行系統的應用開發

海目星基于智能化、數字化工廠理念,結合鋰電池生產工藝特性、MES系統功能,同時導入制造及裝備主導的預測性的質量管理、數字化的制造組織方式、數字化的計劃與物料管控解決方案,構建全新的面向鋰電池生產的制造執行系統MES。

預測性的質量管理解決方案

鋰電池制造工序繁多,節拍較快。例如組裝線產品檢測屬于后置工位,難以精確識別并有效隔離風險產品,單機異常后持續加工產生,最終導致批量的不合格產品,造成巨大的成本損失,極大地影響良品率。

通過MES構建完整的追溯鏈解決方案,實時分析關鍵控制點,做到毫秒級自動響應;對異常設備發出“互鎖指令”,執行反向控制 & 標記分揀,防止不良品持續加工導致的浪費,某客戶8GWh產能工廠應用后降本約800萬/年。

數字化的制造組織解決方案

在鋰電工廠的生產現場,產品換型耗時長,逐臺設備重置參數工作量極大,短則一周,長則數月。另外配方版本多,換型容易出錯,易產生批量不合格產品。

通過MES統籌Recipe參數設置/配方設置,規范產品設計端和生產現場數據保持一致;快速實現產品換型,設備參數/產品配方一鍵下發至生產設備;再經過Recipe參數校驗+配方校驗,即可在生產過程中執行。MES系統執行的修改、審批,再重新同步,執行,進一步確保了工藝的規范性。

某客戶應用海目星-數字化的制造組織解決方案,實現了單次換型標準調整時間縮短80%;另外防止因人工標準設定錯誤導致的產品異常,隱形降本約100萬/年。

數字化的計劃與物料管控

針對WMS/MES/SAP未實現系統互通,造成多套賬,人工處理及時性和準確性難度較大,另外現場人工巡檢物料狀態,不能及時準確反映線體物料需求,入賬需人工輸入,易漏錄、錯錄。

通過MES與WMS系統集成,建立起物流、生產流、信息流互聯互通的管理平臺。實現物料需求與物料配送一體化,實現現場物料配送無紙化,提高數據流轉準確性、完整性,現場工作效率提升。

同時,提供了自動報工與自動排程支持,自動統計良品/不合格品/報廢品,并上傳ERP;工序物料消耗自動計算;報廢品精準分類等。極大地解決了過去手工記賬人力消耗與數據準確性問題,提高賬實一致率,減少盤點差異,支持財務進一步地成本精細化管理。

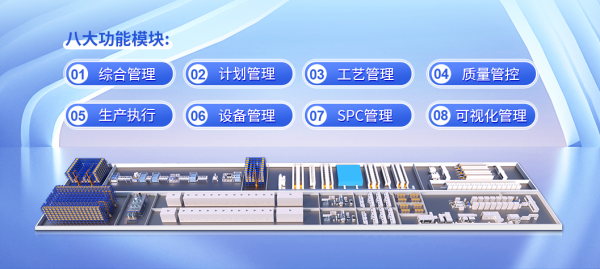

從鋰電池生產實際需要出發,MES提供實現從漿料制造、極片制造、電芯制造、電芯測試、模組組裝(涵蓋CTP)的鋰電池生產全制程優化所需的信息。聚焦綜合管理、計劃管理、工藝管理、質量管控、生產執行、設備管理、SPC管理、可視化管理等八大功能模塊,破解流程制造,批次管控問題,解決離散制造的不確定性及復雜性的難題,實現批量化、定制化的數字化精益生產,降本增效,打造實時可視的數字化鋰電工廠!

海目星致力于為電池企業創造真正的價值,塑造綜合競爭能力。伴隨著TWH時代的到來,MES必然成為將賦能鋰電行業數字化升級的著落點,幫助電池企業實現高投資回報率、高精益化、高智能化,讓企業以MES為伴,更好應對鋰電產業的風云變幻。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們