新能源時代的材料挑戰與機遇

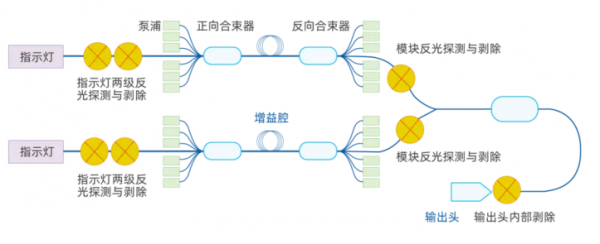

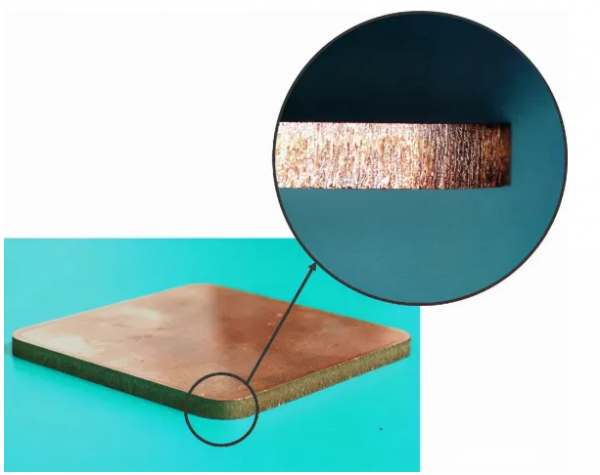

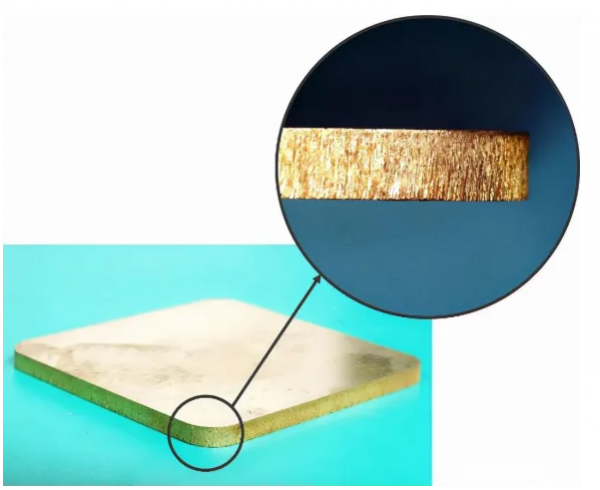

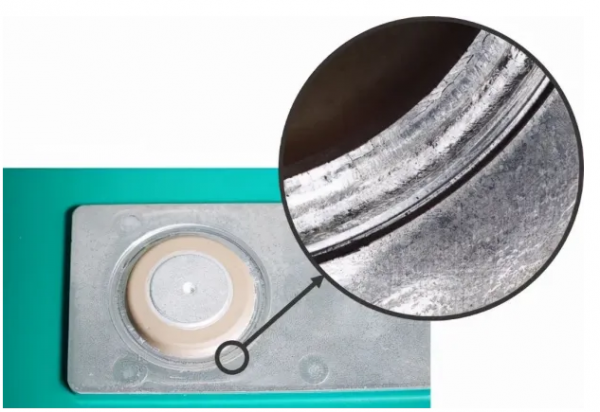

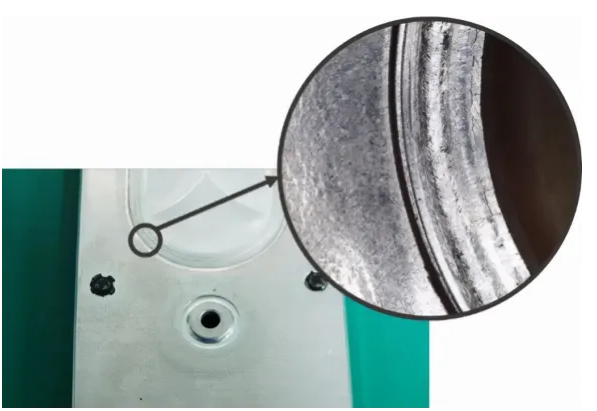

新能源汽車產業正以雷霆之勢引領全球綠色革命。其核心部件——電池電極、連接件、電機繞組等——廣泛采用銅、鋁等高性能材料。銅以其卓越的導電性降低內阻,提升充放電效率;鋁則憑借輕質高強特性,在保障結構穩定的同時減輕車重,延長續航。然而,這些材料的“高反射性”卻成為激光加工的“阿喀琉斯之踵”。 高反材料對激光的反射率常超90%,如同在激光與材料間筑起一道“光之盾牌”。這不僅導致大量能量浪費(反射光),更嚴重威脅激光設備核心部件(光纖、光學鏡片),縮短壽命,推高成本。反射光引發的加工不穩定,更直接導致焊接不牢、切割粗糙等致命缺陷,危及新能源汽車的性能與安全。攻克高反材料加工,已成為行業亟待突破的瓶頸。 破局利器:GW光惠ABR抗高反技術 四級智能防御,堅盾出擊 面對高反材料的嚴峻挑戰,GW光惠激光依托深厚技術積淀與持續創新,自主研發Anti-Back-Reflection (ABR) 抗高反技術,構建了業內領先的四級主動防御系統,徹底攻克高反材料加工痛點: 1. 輸出頭 “前哨站”:快速反光攔截 在激光輸出的 “咽喉要道”—— 輸出頭內部,植入高精度反光探測器。當焊接純鋁產生的反射光剛露頭,水冷式剝除裝置瞬間啟動,90% 的回返光被當場捕獲,同時觸發智能保護機制,快速切斷風險光路,避免損傷光纜和切割頭。 2. 合束器 “二道防線”:雙向泵浦的 “層層過濾” 采用獨創的雙向泵浦結構,在合束器前端設置兩級反光剝除裝置。以焊接動力電池銅鎳復合帶為例,反射光經過第一級剝除后能量衰減 80%,第二級再衰減 90%,最終僅存少量的殘余能量,徹底消除核心光路隱患。 3. 紅光指示器 “專屬護盾”:精密對準的 “安全鎖” 針對焊接時用于定位的紅光指示器,單獨設計兩級防護裝置。即使面對鏡面般光滑的鋁極柱表面,紅光系統也能穩定工作,有效控制誤差,確保每一道焊縫都精準無誤。 4. 多模塊 “協同作戰”:高功率場景的 “抗反聯盟” 在 10KW 級多模組激光器中,每個模塊配備獨立抗反裝置。當焊接動力電池殼體的鋁合金(如 6 系鋁)時,多模塊協同工作,單模塊可承受連續反射光沖擊超 10 萬次,穩定性較傳統設備提升 5 倍以上。 實戰鋒芒:ABR技術引領高反材料加工新高度 激光切割:銅合金的克星 挑戰: 市場對黃銅、紫銅等銅合金的切割精度與速度要求日益攀升,其高反特性是行業痛點。 GW方案: ABR技術賦能12KW多模激光器,輕松駕馭高反銅合金切割。 卓越表現: 4mm紫銅 (氧氣切割): 速度高達 10m/min 光惠激光12KW激光器高效切割4mm紫銅,切面平整無瑕疵 4mm黃銅 (氮氣切割): 速度達 15m/min 光惠激光12KW激光器高效切割4mm黃銅,切面平整無瑕疵 品質保障: 切面平整光潔,無掛渣、無毛刺,效率與質量雙贏。 激光焊接:動力電池鋁合金焊接專家 背景: 鋁合金占據動力電池材料90%以上,其激光焊接質量關乎電池安全與性能。 GW優勢: ABR技術結合獨家976nm高亮度技術,在鋁合金焊接領域優勢顯著。 典型應用: 正極極柱/防爆閥 (1系純鋁,<1mm): 采用GW 1KW單模激光器。 光惠激光1KW激光器精準焊接動力電池正極極柱,焊縫均勻可靠 光惠激光1KW激光器精準焊接動力電池正極極爆閥,焊縫均勻可靠 優異成果: 獲得外觀與性能俱佳的優質焊縫,焊接速度高達170mm/s。 綠色賦能:ABR技術的可持續發展價值 在全球綠色發展浪潮下,新能源汽車肩負降碳重任。GW光惠激光ABR抗高反技術不僅破解了加工難題,更貢獻綠色價值: 節能降耗: 大幅提升激光能量利用率,顯著減少能源浪費。 低碳生產: 有效降低加工過程中的碳排放。 長效環保: 設備壽命延長,減少設備更替頻次與廢棄物產生。 產業推動: 為新能源汽車核心部件的高效、高質量、綠色制造提供關鍵技術支撐,助力產業可持續發展。 GW光惠激光ABR抗高反技術,以其創新的四級防護體系和卓越的實戰性能,成功破解了高反材料激光加工的行業難題,為新能源汽車動力電池等核心部件的制造提供了可靠、高效、綠色的解決方案。我們持續以技術創新,驅動綠色智造未來。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們