由于零部件供應廠商和制造企業面臨著日益變化的各種要求,因此,靈活加工便是實現生產設備高利用率的主要前提條件。靈活生產流程的一個要點是采用機器人輔助的測量站來取代專門的測量及檢驗裝置,因為這些測量及檢驗裝置在遇到哪怕是很小的工藝變更時,也會產生很高的換裝費用。

采用標準元件,創造高價值

采用OPW-R1機器人輔助測量站,用戶可以使其各測量裝置很好地與生產任務相匹配,并使其適應于各種加工場合。

輔助作業流程會影響到靈活加工的效果。如果不想讓測量系統變成阻礙生產效率的因素,那就必須要使測量系統滿足持續變化的加工要求。采用機器人輔助的測量系統即可達到這些要求。

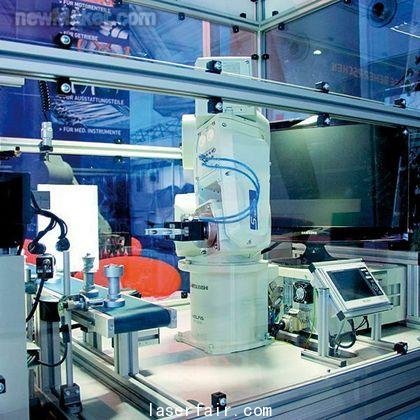

通過結合使用工業機器人和測量站進行測量,可以產生高度靈活性的設備單元,從而在滿足測量數據多樣性的同時,達到費用低和測量精確的目的(圖1)。由于標準部件可以重復使用,因此設備的利用價值高,測量任務也不再受設備型號更換和產品更新換代的制約。

圖1 機器人輔助的測量站是定向的測量與檢驗裝置的替代產品,這是因為檢驗流程的變動變得簡單易行

去年OPW首次在斯圖加特Control展會上展出的OPW-R1型機器人測量站是一種由機器人、工作站控制系統、測量計算機和與測量任務相匹配的傳感元件所構成的一種高效測量系統。根據不同的測量任務要求,機器人測量站則由不同的測量點和測量器械組成。所采用的均為標準化的零部件——從標準型工業機器人、標準測量探頭,一直到標準攝像系統。

可以使用光學、觸覺和氣動傳感器

可以使用光學、觸覺和氣動測量傳感器,利用其各自的長處。測量系統尤其以其良好的三維靈活性(部件多樣性、檢驗靈敏性和檢驗范圍廣)而見長并可涵蓋剛性多點位測量裝置與靈活性坐標測量儀之間的所有要求。與各項測量任務的匹配則通過軟件系統控制進行。測量數值被靜態或掃描動態捕獲,評估則通過2D和3D進行。

采用機器人可以完成一些特定的測量任務

測量系統的核心部分是工業機器人。但機器人并非單純只是一種操作系統,同時它也與測量計算機進行通信聯絡,因此可以完成一些特定的測量任務。機器人移動測量工件或測量器械。檢測方法和檢測范圍依據不同的工件類型相互協調。在工件品種繁多的情況下,則使用換件抓爪。通過單接觸技術方案,OPW-R1型機器人測量站已成為一種可快速作業的測量工作站。測量時間取決于測量范圍。當測量范圍增大時,可以加入暫停、工具更換時間或中斷等工序。

例如針對OPW-R1型機器人測量站的建設:

導入:OPW-R1型機器人測量站通過一種輸送帶,既可以把測量器械引向工件,也可以把工件引向測量器械(圖2)。其獨特的地方是機器人可以像手一樣觸及工件并把工件的位置編入到計算過程中去。

圖2 在采用測量系統時,要么是測量裝置被引向工件,要么是工件被引向測量裝置

部件識別:例如攝像系統可以識別部件并選擇出相應的測量程序。

氣動測量檢測法:氣動測量方法以精度高和穩定時間長而見長。它對環境影響不敏感,因此可以確保測量的精度和測量結果的可重復性。采用空氣的無接觸式測量可以避免對工件的損傷。

光測量檢測法:在實際工作中,傳統的測量技術在特殊的要求場合總會遇到其使用極限 , 例如極端的環境負荷、很小的安裝空間、較低的質量和較大的測量范圍以及較長的傳輸距離等。光學測量可以實現對物流和固體物表面的無接觸、快捷和精確的測量。

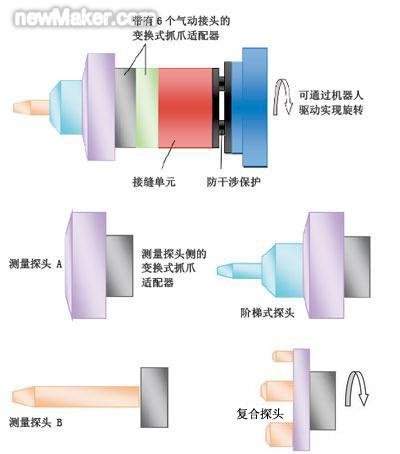

檢測方法:所有探測均采用測量探頭進行,測量探頭可以與各種不同直徑的探針相配套使用。數字式氣動可調節探頭顯得非常新穎。

測量計算機:工業用途的測量計算機則以數據采集開放透明、應用靈活性強、操作簡便和配置優良等特征見長。這種測量計算機擁有為數眾多的各種不同的接口。其軟件基礎為已經經過400多例實際應用證實性能良好的OPW-QP測量軟件。

機器人測量站承擔測量過程自動化的任務

只有在沒有操作人員可供使用和部件呈現多樣性的情況下,采用OPW-R1型機器人測量站才有意義。此時,測量過程為全自動進行,測量誤差小,所需測量時間短,而且產品品種通常較多,所要求的檢測任務各不相同(例如增加標識或托盤)和檢測特征及檢測范圍各異。

這里以實際例子加以說明:一家汽車零部件供應廠商有意采用測量裝置,以便對兩種不同類型的離合器外殼和減速箱外殼進行自動檢測。測量裝置擁有自己的控制系統,它在裝配、密封性檢驗之前和清洗之后被鏈接到機器人裝料的生產線上。鑒于工件加工公差范圍較小、工件規格繁多和工件表面不得有刮痕等特點,廠家決定采用一種帶有氣動測量探頭的測量技術方案。

測量裝置由兩個分別針對離合器外殼和減速箱外殼的分離式測量站構成,工件相互分開,由一臺操作機器人以±0.5mm的定位精度進行裝載和卸載。在工件進入到測量站之后,工件向下沉。首先,所有檢索測量探針被引向工件位置,在此位置上校準氣缸逐個抬起并作水平調節,工件在被卡緊狀態下接受測量。兩種裝置可以回轉180°,以使測量機器人達到最佳的接觸位置。

在接收到工件之后,擁有眾多變換測量探針和校準單元的兩臺測量機器人對孔進行測量。在一個測量循環之內(不計裝載和卸載為110s),測量探針最多要更換七次,更換一組探針所需的時間大約為6s(圖3)。每種工件要經歷兩個測量流程(即一個瞬時版和一個詳盡版),以便在兩個方向上對孔進行掃描式檢測。在瞬時版的流程中只對最后加工工序上的孔進行檢測。依據測量探針的不同造型,執行一個或兩個測量循環。由于工件外形各異,孔的位置各不相同,因此采用固定式測量探針對不易觸及或妨礙測量作業的各孔進行檢測。

圖3 在測量離合器外殼和減速箱外殼時,兩臺測量機器人對孔進行測量。測量機器人擁有許多變換式測量探頭和校準單元。在一個測量循環中,測量探頭最多需要更換七次

測量器械可進行50次

重復性測量

針對減速箱外殼的有:

30個檢測位;

3個帶有測量值同步接收接口的分級和多重測量探針;

10個靜態探針;

8個變換型探針;

16個機器人測量值接收點。

針對離合器外殼則有:

28個檢測位;

6個帶有測量值同步接收接口的分級和多重測量探針;

6個靜態探針;

8個變換型探針;

16個機器人測量值接收點。

對測量器械(V1)的能力,可在設備的調節器具上執行50個重復測量,并通過QS標準評價加以證明(cg/cgk≥1.33)。而對測量器械(V3)的能力,則通過在10個合格工件上各做兩次重復測量加以證實。最后,得出R&R特征值(≤20%)。 #p#分頁標題#e#

測量系統很容易實現換裝和擴展

這種技術方案的優點在于,通過采用校準環達到簡便的操作,同時由于使用分級和多重探針(更換時間短)而實現極短的測量循環時間。此外,還可以實現對孔的動態測量(通過180 °掃描),猶如探針位置(深度和測量點位)均可以實現編程。在投資保護方面,這種技術途徑也具有很大優勢,這是因為測量系統可以很容易實現換裝和擴展,從而在測量器械的更換上達到很高的靈活性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們