1.簡介

在過去的20年里,出于節約燃料和保護環境的考慮,汽車工業經歷了緊縮的政府政策和安全性要求。這些規定促使汽車制造商提出創新的解決方案來設計減小燃料消耗的更加輕巧的汽車,同時出于駕駛員安全的考慮改進車輛的總體結構。其中一種解決方案包含了激光裁焊拼板工藝,這項工藝要求在加工過程之前選擇各種材料共同來焊接。將可獲得的材料選擇到裁焊拼板的概念使得工程師們可以裁剪拼板以保證在他們所需要的零件的內部準確安置材料最佳的性能。等級,厚度,強度和電鍍涂層上(例如鍍鋅/鍍鎳或者冷卻包箔和退火)都存在著差異。裁焊拼板目前用于車體側面框架,車門內部面板,發動機間隔欄,中柱的內部面板,車輪框/減振面板。

到目前為止,在汽車應用中還沒有其他的材料表現出鋼所具有的多樣性。現有的IF鋼,DP和HSLA在可成形性方面有很好的表現,能夠滿足大多數汽車制造的要求。隨著提出預測和評估這些裁焊拼板工藝在成形和其他結構特性方面的性能的挑戰,這些等級鋼的使用已經滲透到裁焊拼板當中了。許多關于裁焊拼板成形行為的報告已經有了記載。在A/SP其中的一篇報告中提及,在疲勞或者循環加載的情況下裁焊拼板的失效對于結構組成來說是非常嚴重的問題。材料的高循環疲勞強度取決于例如殘余壓力,局部壓力集中和表面保護涂層等表面條件。在運用激光焊接工藝時,殘余壓力和其他的焊接缺陷被引入到了材料中。由于在這方面只有有限的數據,A/SP已經確定這一領域需要進一步的研究。Wang和Ewing[2]比較了對無涂層的SAE1008等級鋼的激光焊接和阻點焊接的疲勞強度。研究表明,與阻點焊劑相比,激光焊接的疲勞強度更高。

Lazzarin et al.[3]測定了在無涂層和熱蘸電鍍鋅條件下相似厚度的激光焊接的疲勞強度。他們總結兩種組合的疲勞強度是相似的。先前此領域的工作包括基本的相似厚度裁焊拼板或者由不同厚度的材料組成的裁焊拼板的疲勞行為。對于作者的知識而言,到目前為止關于破裂機制的不同的裁焊拼板沒有比較或者基準。

因此這項研究的目標是研究疲勞強度和確定具有和不具有熱蘸鍍鋅的不同厚度激光焊接的IF鋼和低碳鋼的破裂機制。

2.原料和試驗程序

2.1 原料

研究中所選擇的材料是IF鋼(退火和熱蘸鍍鋅)和低碳鋼(冷卻包箔和退火)。選擇是基于大量激光焊接的實際生產部件。基于部件的名字,三種不同的裁焊拼板工藝組合命名為GMX,W-Car和MC-DI。

●在兩張鋼板之間GMX具有最小的厚度差異和最大的生產強度差異。

●在兩張鋼板之間W-Car具有最小的生產強度差異。

●在兩張鋼板之間MC-DI具有最大的厚度差異。

選擇一種底座金屬(簡寫為BM)來比較裁焊拼板的疲勞強度。由于目前研究所使用的金屬組合物的平均厚度為1.5mm,因此我們選用厚度為1.5mm的底座金屬。

2.2激光焊接加工

裁焊拼板起源于加拿大康科德激光之力有限公司。激光用于裁焊拼板的粗端焊接。在激光焊接加工中不使用填充材料。

2.3 樣品準備及微觀結構觀察

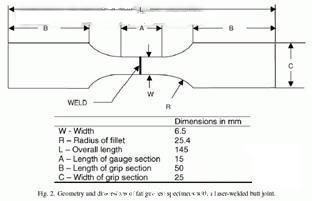

圖1展示了激光焊接測試樣品的幾何外形。焊接珠被置于中心,指向垂直于裝載線的方向。對底座金屬而言,它的尺寸與在中心用激光焊接的樣品相同。材料的旋轉方向沿著裝載線的方向。在其他發表的論文中相似的幾何外形被使用。為了防止疲勞強度的尖峰邊界效應,所有樣品的測量區域都

使用#400砂紙手工輕輕打磨光滑。

在疲勞測試之前,待焊接樣品的交叉連接處的微觀結構要在光學顯微鏡下檢查以估計激光焊接的質量。開始要在未蝕刻條件下觀察交叉連接處的包含物。然后用4%的Nital蝕刻劑蝕刻樣品來檢查微觀結構。

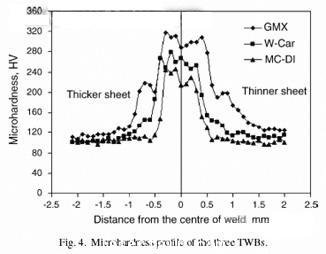

2.4機械測試和金屬斷面的顯微鏡觀察 Vickers所做的微硬度測試表明與單個底座金屬相比,交叉連接處裁焊拼板具有更高的硬度(圖)。在測試的三種裁焊拼板化合物中,我們發現分別與底座金屬比較,焊接珠的硬度是它們的2.5倍。正如其他的研究者所報告的一樣,這是由于激光焊接#p#分頁標題#e#加工局部熱量輸入特性引起的。比較不同焊接工藝在熱蘸鍍鋅低碳鋼上的效果,Lazzarin et al指出在焊接時激光焊接比搗碎焊接具有更高的硬度。Rhee et al指出焊接珠的硬度是相似或者不相似厚度底座金屬鋼板硬度的2.3倍。Lee et al指出激光焊接產生最窄的焊接區域,電波束焊接產生的區域是它的1.5倍,搗碎焊接產生的區域是它的4倍。他們同時也發現激光焊接的微硬度峰值要高于電波束焊接和搗碎焊接。然而,焊接中產生較高硬度的原因卻沒有說明。 IF鋼和低碳鋼正常情況下包含微量合金元素,例如含有0.01%的鈦和0.02%的鈮。通過微觀結構更新,固態溶解增強和快速淬水加入這些微量元素有利于增強強度和可淬性。這樣形成的鋼板的典型微觀結構由嵌入鈦和鈮的碳化物的鐵酸鹽矩陣構成。由于晶體分解鐵酸鹽具有不同的形態,研究表明多邊形鐵酸鹽具有等軸晶粒組成的多齒和低斷層密度。Widmanstatten鐵酸鹽是具有斷層結構的伸長魚叉;粒狀的鐵酸鹽包含有孤立的宏觀元素和高斷層密度;貝氏體鐵酸鹽由平行的鐵酸鹽條組成并具有高斷層密度。

焊接中微硬度的測試要在計算功能強大和自動的微硬度測試器(Clemex MT-2001)下進行。施加持續時間為15s的300g的加載。在疲勞測試之前,為了確定最大施加加載值 ,要在沒有焊接珠的單個底座金屬上依據ASTME8標準進行拉伸測試。用于疲勞加載的 的初始值選大約最終拉伸強度的一半。拉伸特性由速度控制模式下的Schenck-Treble拉伸測試機確定。在具有強大計算功能的水壓伺服Instron8801疲勞測試系統上進行測試。在作為每ASTME466標準量的加載量下進行測試。為了避免可能發生的扣住,所有的樣品限制在室溫條件下加載比率為 的壓緊循環中,并且垂直于焊接珠的方向。在測試中使用頻率為50Hz的正弦波。在 循環中在某強度水平下無疲勞失效發生,則我們定義這個強度水平為疲勞極限。我們使用裝有EDS分析儀的電子掃描顯微鏡檢查破裂表面,EDS分析儀可以用來確定疲勞裂縫的初始方位和疲勞裂縫的傳播機制。

3.結果與討論

3.1微觀結構和微硬度

微觀結構分析表明焊接不受如圖所示的多孔性,凹度,裂縫,空洞和未校準等焊接缺陷的影響,同時也表明表3選擇的焊接參數是合理的。熔化區的平均寬度大約為0.8-1mm,焊接兩側受熱影響的總區域大約為0.7-1mm。底座金屬的微觀結構由等軸晶粒鐵酸鹽構成,焊接區域表現微優良的珠光體和低碳貝氏體。

由于激光焊接加工的加速且非平衡冷卻速率,在焊接或者熔化區形成的多邊形鐵酸鹽受到擠壓,并非如圖2所示的形成非平衡,非等軸晶粒鐵酸鹽或者貝氏體鐵酸鹽。我們所觀察的微觀結構特性是激光焊接中非平衡冷卻造成的。隨著冷卻速率的加快,待觀察的粒狀鐵酸鹽和貝氏體鐵酸鹽片斷體積以多邊形鐵酸鹽為代價增長。當微觀結構大多數變為粒狀鐵酸鹽時,先前晶體的顆粒邊界位置得以保持。當溫度快速下降到臨界溫度 以下時,被保持的晶體進一步轉變成更加優良的珠光體或者低碳貝氏體鐵酸鹽。微觀結構的這些改變增強了焊接金屬的硬度。Biro報道了相似的觀察,他發現由于在激光焊接中大 量快速的熱量加入使得晶體被穩定在碳豐富區。溶解區快速的熱量消散以及冷卻速率導致了更加優良的珠光體和貝氏體的形成。然而由于被焊接的底座金屬碳含量低,因此與珠光體相比,形成的貝氏體數量較少。

3.2 疲勞強度

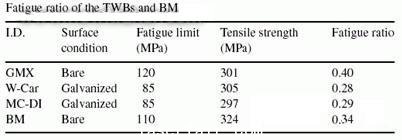

下圖畫出了三種裁焊拼板化合物的S-N曲線。從圖中可以看出W-Car和MC-DI裁焊拼板的疲勞極限大約為85MPa。這個鍍鋅的極限值低于不鍍鋅或者GMX裁焊拼板(120MPa)和底座金屬(110MPa)。下表羅列了用于組成裁焊拼板的底座金屬的拉伸特性。從表中我們可知較厚和較薄的裁焊拼板對GMX,W-Car,MC-DI產生的強度分別為185 MPa和156 MPa, 160 MPa和159 MPa, 155 MPa和146 MPa。考慮到鋼板厚度[10]中觀察了產生強度的相似趨勢。以延展百分比為特征的延展性是相似的,對于不同的材料它的變化范圍為45%到50%。獲得的三種裁焊拼板和底座金屬的薄鋼板最終拉伸強度對GMX,W-Car,MC-DI和BM分別為301,305,297,324 MPa。最終拉伸強度將要用于相關裁焊拼板的疲勞極限。

無涂層的裁焊拼板化合物(GMX)的疲勞極限是鍍鋅裁焊拼板(W-Car和MC-DI)的1.4倍。以上結果表明GMX裁焊拼板和BM之間存在10MPa的差異,這可能與實驗的分散有關。如下表所示,我們定義裁焊拼板的疲勞極限與薄鋼板產生疲勞失效時的最終拉伸強度的比率為疲勞比。我們發現對于非鍍鋅或者無涂層的GMX而言,它的疲勞比與同樣是鍍鋅的W-Car和MC-DI相比高1.4倍。例如,0.04對0.28或者0.29。眾所周知疲勞特性取決于被測試材料的表面條件。像電鍍這樣的表面處理一般會減小鋼的疲勞極限。對于具有柔軟鋁皮的鋁合金鋼所具有的相似特性也有報道。由于殘余壓力得以極大改善,可以產生電鍍涂層支撐和硬度,因此采用特殊表面處理對疲勞特性能夠產生可評估的效果。在鍍鋅裁焊拼板加工中,有點類似于上面提到的過程,鋼的下表面涂一層較柔軟的熔化鋅做支撐。當熔化鋅凝固時在鋼表面產生殘余拉伸壓力,并進一步受制于旋轉回火或者對同一種紋理的表面流通加工。對于鍍鋅裁焊拼板來說這也是對降低疲勞極限有貢獻的因素。在熔化區當鋅與鐵形成合金,熱蘸鍍鋅加工中在鐵底層和鋅皮之間可能產生鋅鐵狀態硬度和脆性。鋅鐵狀態很可能產生局部增長或者鋼顆粒邊界破裂,這些取決于鋅和鋼的化學組成和沉浸時間。鋅通過破裂的 抑制層傳播能夠解釋在鋼顆粒邊界破裂的出現。由于鋼底層和抑制層之間失配引起的內部壓力也有可能產生破裂。在高溫情況下顆粒邊界滑動,錯位以及斷層移位都可以使抑制層的壓力得以減輕;低溫情況下破裂也可以使壓力得以減輕。這個過程使得液態鋅在顆粒邊界進入鋼底層快于鋅原子擴散到顆粒邊界。因此,鍍鋅的W-Car和MC-DI的疲勞強度變低。

3.3破裂方位和表面的觀察

破裂表面檢查表明觀察裁焊拼版的不同失效模式,所有情況下的初始疲勞裂縫都發生在底座金屬。如下圖所示這與包含物或者多孔性有關。對于W-Car和MC-DI化合物疲勞裂縫在薄底座金屬傳播分別為0.75和0.80mm。然而研究發現薄底座金屬失效的位置隨著應用壓力幅度的變化而不同。在90,100,110MPa低幅度下,失效發生在離焊接珠大約2mm的地方;當在120,130MPa高壓力幅度下失效產生在離焊接珠大約6-7mm遠的地方。對于GMX裁焊拼板化合物來說,失效發生在薄(0.9mm)底座金屬,在120-150MPa整個應用加載范圍內遠離焊接珠大概6-7mm。這個現象源于裁焊拼板厚度變化產生的凹口效應,使得壓力集中在焊接頭附近。對W-Car和MC-DI(0.92和1.2mm)裁焊拼板的底座金屬的厚度差異至少是GMX裁焊拼板工藝的1.5倍。因此W-Car和MC-DI#p#分頁標題#e#焊接珠附近的壓力集中要強于GMX。其他的文獻也報道了相似的結果。Rhee et al比較了平行和垂直于裝載方向的焊接頭運轉情況下不同樣本的幾何外形。裝載垂直于焊接珠的樣本初始裂縫和最終破裂發生在底座金屬與我們當前的觀察是相似的。這表明如圖3所示高硬度焊接珠的阻抗高于底座金屬的阻抗。Oh et al發現產生壓力集中和疲勞極限下降的不連續表面引起的凹口效應使得相似厚度裁焊拼板的疲勞極限高于不相似的裁焊拼板。Lazzarin et al也報道說他們在壓力下進行的樣本可視化檢查并沒有揭示焊接珠任何明顯的橫向移位。Lee et al觀察了發生在熱敏感區的搗碎焊接拼板的疲勞失效以及激光裁焊拼板在底座金屬的失效。與激光裁焊拼板相比搗碎焊接有更強的凹口效應,因此在跳動拉伸壓力下它具有更低的疲勞強度。

具有鋅涂層的W-Car和MC-DI疲勞裂縫傳播表明顆粒間破裂與次要裂縫共同作用(下圖a和b)。

這些SEM觀察表明鍍鋅W-Car和MC-DI裁焊拼板中的低疲勞極限是晶粒破裂的結果。正如3,2節末尾所討論的,是由鋅滲透入鋼板表面之下所引起的。這與上面提到的表面條件的確是影響材料疲勞壽命的主要因素之一的發現相一致。

4.總結

1.焊接交叉連接處的微觀結構檢查揭示焊接是不受多孔性,凹度,空洞,內含物或者未校準等缺陷影響的。這表明用于裁焊拼板的焊接參數合適,可獲得良好的焊接效果。

2.激光焊接后焊接珠的微硬度是組成裁焊拼板的單個底座金屬的將近2.5倍。這些都源于焊接金屬中良好珠光體和低碳貝氏體結構的形成,而底座金屬卻是由等軸晶粒鐵酸鹽魚叉構成。

3.無涂層裁焊拼板的疲勞極限據發現大約是鍍鋅裁焊拼板的1.4倍。

4.據觀察疲勞破裂總是發生在裁焊拼板的薄鋼板上。然而破裂的位置與鋼板厚度不同所引起的壓力集中有關。據觀察在大厚度差異的情況下疲勞失效發生在焊接珠附近,而當裁焊拼板具有小厚度差異時失效總是發生在遠離焊接的地方。

5. 底座金屬和裁焊拼板主要是以疲勞條紋的形式傳播疲勞裂縫,而鍍鋅裁焊拼板的晶粒間破裂是由于鋅滲透到鋼板表面以下所引起的。這也是鍍鋅裁焊拼板的疲勞極限低于無涂層裁焊拼板的原因。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們