激光掃描雷達(dá)的應(yīng)用,可以保證車間內(nèi)車體、人流、物流和輸送設(shè)備等的安全,降低事故風(fēng)險(xiǎn),大大提高了生產(chǎn)效率。

隨著汽車工業(yè)的飛速發(fā)展,汽車生產(chǎn)線的規(guī)模不斷擴(kuò)大,越來越多的先進(jìn)設(shè)備應(yīng)用到汽車生產(chǎn)線上,構(gòu)成了一個(gè)非常復(fù)雜的生產(chǎn)線系統(tǒng)。在生產(chǎn)線安全可靠運(yùn)行的同時(shí),如何保證這個(gè)系統(tǒng)中物料的適時(shí)供應(yīng)和調(diào)配,如何保障車間人員的人身安全等一系列安全保護(hù)問題擺在了我們的面前。激光掃描雷達(dá)這一新型安全保護(hù)產(chǎn)品在汽車生產(chǎn)線上的應(yīng)用,一改傳統(tǒng)的安全保護(hù)方式,幫我們有效地解決了這一難題。不僅保證了車間內(nèi)車體、人流、物流和輸送設(shè)備等的安全,也大大提高了車間生產(chǎn)效率。

控制系統(tǒng)設(shè)計(jì)

在進(jìn)行汽車生產(chǎn)線電控系統(tǒng)設(shè)計(jì)的時(shí)候,需要考慮的因素很多,比如機(jī)械設(shè)備特點(diǎn)、工藝操作特點(diǎn)、安全設(shè)計(jì)理念和安全等級(jí)等,而對于安全設(shè)計(jì)理念和安全等級(jí)的考慮越來越成為汽車生產(chǎn)線控制系統(tǒng)設(shè)計(jì)的重點(diǎn)。

1.安全等級(jí)評(píng)估

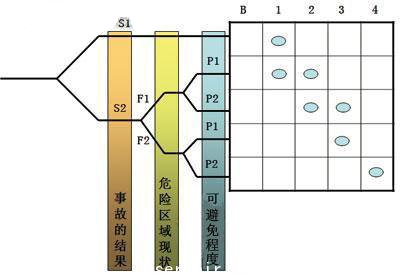

在進(jìn)行系統(tǒng)設(shè)計(jì)前,我們必須進(jìn)行設(shè)備的安全等級(jí)評(píng)估。在此我們先提出一個(gè)安全等級(jí)的概念,圖1描述的就是EN954-1安全標(biāo)準(zhǔn)。

圖1 EN954-1安全標(biāo)準(zhǔn)

通過圖1我們可以看出,安全標(biāo)準(zhǔn)EN954-1對一個(gè)設(shè)備的風(fēng)險(xiǎn)評(píng)估共分為3大類、5個(gè)安全等級(jí),其中對于設(shè)備的風(fēng)險(xiǎn)評(píng)估具體描述如下:

(1)事故的結(jié)果分為S1、S2兩種,其中S1表示對人身有輕微傷害,S2表示對人身有嚴(yán)重傷害或死亡;

(2)危險(xiǎn)區(qū)域現(xiàn)狀分為F1、F2兩種,其中F1表示該危險(xiǎn)區(qū)域很少出現(xiàn),F(xiàn)2表示該危險(xiǎn)區(qū)域經(jīng)常出現(xiàn)或發(fā)生;

(3)可避免程度分為P1、P2兩種,其中P1表示該類危險(xiǎn)可能避免;P2表示該類危險(xiǎn)是不可能避免。

上面對3大類風(fēng)險(xiǎn)評(píng)估進(jìn)行了描述,對于5個(gè)安全等級(jí)的描述如表所示。

有了上面的3類風(fēng)險(xiǎn)評(píng)估和5類安全等級(jí)后,我們就可對一個(gè)系統(tǒng)進(jìn)行安全等級(jí)評(píng)估,對于一個(gè)系統(tǒng)安全集成等級(jí)的評(píng)估方法(SIL)必須要求如下:

SIL1表示安全功能每小時(shí)發(fā)生一個(gè)安全故障的可能性為10-6~10-5;

SIL2表示安全功能每小時(shí)發(fā)生一個(gè)安全故障的可能性為10-7~10-6;

SIL3表示安全功能每小時(shí)發(fā)生一個(gè)安全故障的可能性為10-8~10-7;

SIL4表示安全功能每小時(shí)發(fā)生一個(gè)安全故障的可能性為10-9~10-8。

2.系統(tǒng)結(jié)構(gòu)

激光掃描雷達(dá)作為控制系統(tǒng)的核心,為了滿足該控制系統(tǒng)SIL3安全等級(jí),該系統(tǒng)的設(shè)計(jì)采用如下結(jié)構(gòu):安全輸入設(shè)備(激光雷達(dá))、安全控制電氣元件(安全PLC和安全總線)和安全輸出控制(安全I(xiàn)O),其整個(gè)控制系統(tǒng)架構(gòu)如圖3所示。

圖3 控制系統(tǒng)架構(gòu)

轉(zhuǎn)載請注明出處。

相關(guān)文章

相關(guān)文章

熱門資訊

熱門資訊

精彩導(dǎo)讀

精彩導(dǎo)讀

關(guān)注我們

關(guān)注我們