環視我們身邊:洗發液的瓶子,空調外殼,塑料文具盒,礦泉水瓶子,樂高玩具,牙刷…你可曾想過這些產品是如何制造出來的嗎?而背后的這些制造工藝又會發生怎樣的變化呢?

目前,這些物品的制造工藝基本都是注塑成型。這種工藝不但可在穩定的公差范圍內實現復雜的形狀和細節,而且能在保持較高表面質量的情況下實現大批量生產 。

對于模具制造商來說,由于模具的質量直接決定了注塑生產效率,并決定產品質量,從而決定產品附加值,所以如何在最小周期時間內,高效冷卻塑料產品成為隨形冷卻模具的設計與制造過程中關鍵的考量因素,而冷卻在這其間扮演了重要的角色。為了充分探索粉末床選擇性激光融化技術在隨形冷卻模具制造中發揮的作用帶來的商業價值,小編在這里為您簡單介紹一下英國雷尼紹公司在這一領域的案例探索“隨形冷卻-擺脫傳統方式的制約

隨形冷卻的原理是在一個統一連續的方式下快速地降低塑件的溫度。注塑件不能在冷卻過程中從模具中取出,直到冷卻充分,然后注塑件從模具中分離出來。任何熱點都會延遲注塑件的注塑周期,可能會導致拆卸后注塑件的翹曲和下沉痕跡,并可能損害組件表面的質量。

快速冷卻是通過冷卻液在模具內的通道流過,將注塑件的熱量帶走。這種冷卻效果的速度和均勻性是由流體通道以及冷卻流體通過它的速度來決定的。

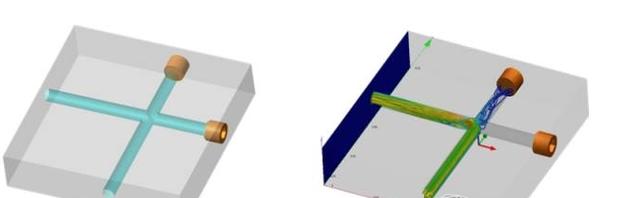

傳統的模具內冷卻通道是通過二次加工來實現的。通過交叉鉆孔產生創造管直線的內部網絡,通過內置流體插頭來調整流速和方向。

這種方法有其局限性,當我們設計一個隨形冷卻模具,如下圖所示。渠道網絡的形狀是有限的,所以冷卻通道離模具的表面遠,使得冷卻效率低。不僅如此,還也不得不面對額外的加工和裝配時間,以及盲點的渠道網絡可能被堵塞的風險。而且,在復雜的情況下,為了預留隨形冷卻通道的加工,模具還需要被切分成幾個部分來制造,然后在拼接成一整塊模具,這導致了額外的制造環節,并且還會縮短模具的壽命。

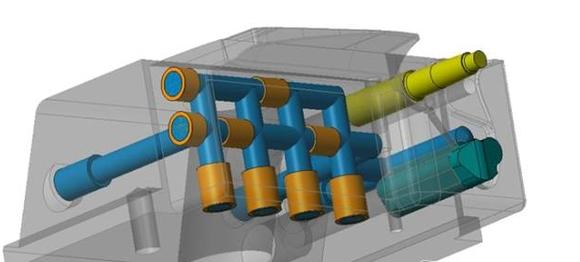

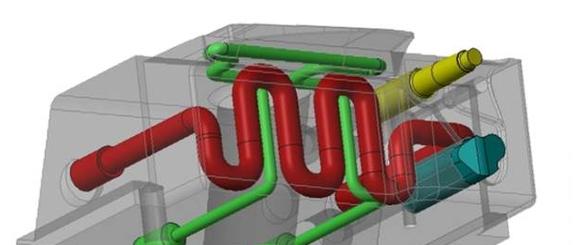

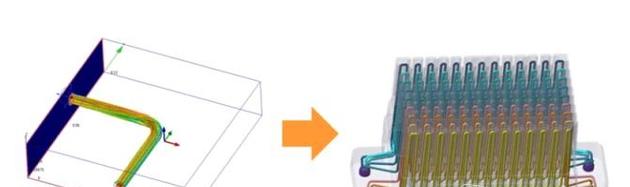

3D打印制造使我們擺脫了交叉鉆孔的限制。現在,我們可以設計內部通道更靠近模具的冷卻表面,并具有平滑的角落,更快的流量,增加熱量轉移到冷卻液的效率。在下面的例子中,還可以根據冷卻要求設計不同的冷卻回路,旨在以一致的速度進行散熱,以促進散熱的均勻性。

最大化和均衡流量

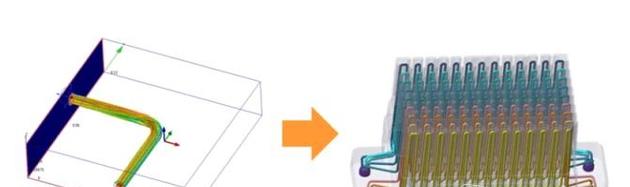

冷卻液通過量對模具的冷卻速度至關重要。必須設計光滑的角落,以減少沿通道的壓力損失。粉末床選擇性金屬融化3D打印技術在如直徑小至1.4毫米的冷卻通道亦可以生產。

鋪粉的3D打印制造技術的一個有益的好處是粉末融化帶來輕微紋理的表面。這種紋理結構增加了冷卻接觸的表面積,帶來更好的傳熱效果從而提高冷卻效率,并形成通道內小湍流從而實現通道自清潔的效果。

應用實例

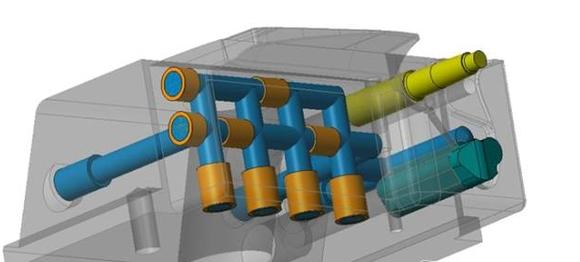

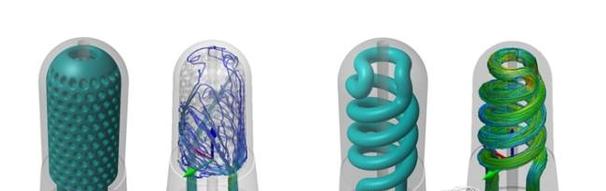

下面的例子中,這是一個有著無數薄的’手指’形狀的復雜冷卻通道的模具。 在每一個“手指”內為了促進均勻和快速冷卻,入口歧管分流成五和四平行通道,這些通道的直徑和長度相等。這樣的設計使得總冷卻通道長度超過十二米!

下面的例子中,不規則形狀的模具也可以使用等徑和等長度的多通道來冷卻。在這種情況下,八個冷卻通道,直徑均為3毫米,且長度相等,八個通道都連接到10毫米直徑的入口和出口來保證等量的流量。

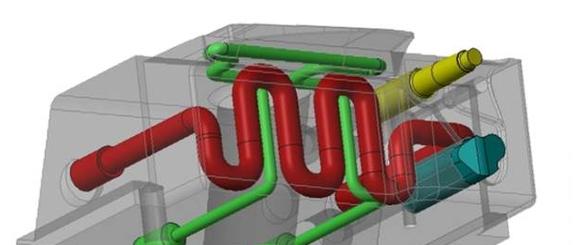

網格和通道冷卻技術

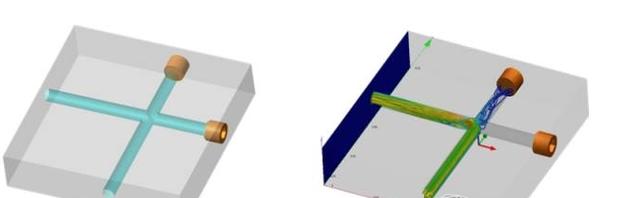

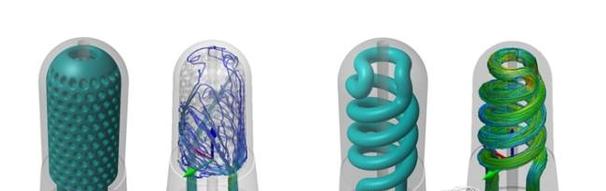

另一個考慮是內部結構的設計,一種常用的技術是設計一個具有單一入口和出口管道的網狀網絡,它可以自由地在網格內流動。然而,當通過模擬仿真,你會看到這樣的設計使得冷卻效率低并且不規則, 并且帶來在低流量區域低效冷卻的風險。

下面的圖片顯示了優化網狀網絡通道的過程。左手這對圖像顯示的網格設計和模擬仿真效果-大量的低速流動,不均勻分布的冷卻液。右手這對圖像顯示的是連續冷卻通道設計與仿真效果,具有高和一致的流量。右手的設計帶來冷卻液流量50%以上的提高,顯著提高冷卻效果。

3D打印對注塑產品帶來的附加值

通過3D打印制造的隨形冷卻模具可以盡實現高達70%的注塑模具加工效率。在下面的例子中,一個冰刮刀的模具,通過增材制造的方法來加工使得注塑時間從80秒到40秒,這意味著注塑件的生產速度變為原來的兩倍。

通過增材制造來制造的隨形冷卻模具的其他主要優點包括可以生產更均勻的零件,零缺陷并且避免因冷卻速度不均勻而導致的下沉痕跡。另外,在開發新注塑產品的時候,有助于實現通過較少的迭代即可完成產品的開發。當然,更多的優點還包括在生產復雜的模具的時候,由于減少了冷卻通道加工和拼接的環節,增材制造的方法比傳統方式更快。

應該注意的是,增材制造出來的模具表面精度不高,要通過后期的精加工和拋光來產生所需的表面精度。在這個環節,傳統的機加工與增材制造優勢形成互補。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們