電子產(chǎn)品制造中的電氣互聯(lián)技術(shù),已經(jīng)由以表面組裝技術(shù)、微組裝技術(shù)、立體組裝技術(shù)、高密度組裝技術(shù)等技術(shù)為標(biāo)志的發(fā)展時期,逐步進入了以光電互聯(lián)、綠色組裝、結(jié)構(gòu)功能組件互聯(lián)、多介質(zhì)復(fù)雜組件互聯(lián)等技術(shù)為標(biāo)志的新技術(shù)發(fā)展時期。為保證各類新型電路組件/模塊的電氣互聯(lián)品質(zhì)和效率,電子行業(yè)對與這些要求相適應(yīng)的新工藝、新方法提出需求。而3D打印的制造過程快速、結(jié)構(gòu)形體復(fù)雜性無限制等技術(shù)特性,尤其適用于電子產(chǎn)品的單件、多品種小批量研制,以及采用傳統(tǒng)制造方式難以實現(xiàn)的結(jié)構(gòu)電子產(chǎn)品的開發(fā)。

在結(jié)構(gòu)電子產(chǎn)品制造領(lǐng)域,美國Optomec公司通過氣溶膠噴射3D打印技術(shù)已被應(yīng)用在小批量產(chǎn)品的生產(chǎn)中,使用該技術(shù)3D打印的曲面共形天線或在眼鏡上直接印制AR電子設(shè)備就是其中頗具代表性的應(yīng)用。那么,國內(nèi)企業(yè)或科研機構(gòu)在3D打印結(jié)構(gòu)電子產(chǎn)品的制造領(lǐng)域發(fā)展到什么程度了?

基體結(jié)構(gòu)和導(dǎo)線交替打印

結(jié)構(gòu)電子是指電路與電子元件按照一定的三維空間布局,附著或鑲嵌于基體結(jié)構(gòu)上,形成的三維電氣結(jié)構(gòu)。由于電氣部分具有三維空間布局,電子產(chǎn)品的空間利用率得到提升,體積得到減小。典型的結(jié)構(gòu)電子產(chǎn)品包括:曲面共形的天線、超級傳感器結(jié)構(gòu)電子器件、抗壓結(jié)構(gòu)電子器件等。

結(jié)構(gòu)電子傳統(tǒng)制造工藝的線路附著于基板,基板為二維平面薄板,線路只能二維排布,難以實現(xiàn)新型結(jié)構(gòu)電子器件的制造。其中一種新型的結(jié)構(gòu)電子器件制造方法是將電路印刷在柔性平板上,通過折彎平板獲得一定程度的三維尺寸,但是這個方法本質(zhì)上仍然是二維印刷,在垂直于平板的方向上并不能自由設(shè)計和制造電路,制造出的實質(zhì)上是二維或是2.5維的結(jié)構(gòu)。

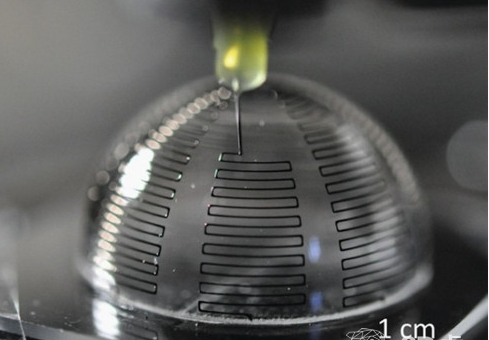

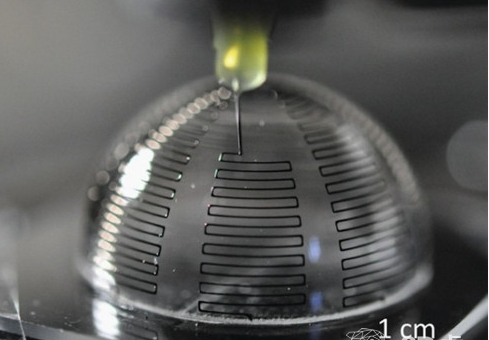

另一種新型的結(jié)構(gòu)電子器件制造方法是用SLA 技術(shù)3D打印出三維基體結(jié)構(gòu),然后在基體結(jié)構(gòu)外表面采用直寫工藝制造導(dǎo)電線路。在這個方法中雖然采用了三維基體結(jié)構(gòu),但其電路只存在于基體結(jié)構(gòu)外表面,仍然是二維線路的組合,并未實現(xiàn)三維空間任意排布。那么,是可以通過一種創(chuàng)新工藝來實現(xiàn)新型三維結(jié)構(gòu)電子器件的制造呢?西安交通大學(xué)通過一種導(dǎo)線與基體同步打印的3D打印技術(shù)實現(xiàn)了結(jié)構(gòu)電子產(chǎn)品三維空間的任意排布。

與其他3D打印產(chǎn)品類似,在進行3D打印之前首先需要根據(jù)結(jié)構(gòu)電子產(chǎn)品的性能要求設(shè)計出電子器件中的電路空間分布和打印基體的幾何尺寸,完成產(chǎn)品建模之后,對3D模型進行分層處理,得到每層截面的材料分布,并編寫打印頭集成裝置和工作平臺的相對運動程序。

接下來,使用符合產(chǎn)品性能要求的導(dǎo)線打印材料和基體結(jié)構(gòu)打印材料進行結(jié)構(gòu)電子產(chǎn)品的3D打印。導(dǎo)線打印材料可以有三種不同形態(tài),包括銅錫合金、銀錫合金、錫鉛合金這樣的低熔點金屬絲,納米銀離子凝膠溶液、導(dǎo)電高分子水凝膠的導(dǎo)電墨水,以及鋁粉、銅粉等金屬粉末。基體的3D打印材料則為ABS、PLA、PEEK絕緣性高分子絲材。

在打印時首先通過基體3D打印材料和打印頭完成基體部分的3D打印,然后切換為導(dǎo)線材料的打印頭,從而進行導(dǎo)線部分的3D打印。無論是使用以上所說的三種導(dǎo)線材料中的哪一種材料,導(dǎo)線材料都將通過打印頭沉積3D打印的基體結(jié)構(gòu)中。

在完成一層基體結(jié)構(gòu)和導(dǎo)線的打印之后,工作臺將下降一個分層厚度,重復(fù)打印基材和打印導(dǎo)線的打印過程,直到打印完全部基體結(jié)構(gòu)和導(dǎo)線得到結(jié)構(gòu)電子。

![]()

![]()

相關(guān)文章

相關(guān)文章 網(wǎng)友點評

網(wǎng)友點評

熱門資訊

熱門資訊 精彩導(dǎo)讀

精彩導(dǎo)讀 關(guān)注我們

關(guān)注我們