增材制造(3D打印)已經發展成為工業生產中經常使用的制造工藝技術,基于粉末床的選擇性激光熔化工藝尤其令人信服:因為它可以加工出非常均勻的、密度>99.8%、幾乎沒有微孔的結構。Parare有限公司的增材制造工程師兼總經理Sven Skerbis如此說道:“我們用選擇性激光熔化技術所生產零部件的機械承載能力比鋁合金壓鑄工藝生產的要高20%-30%。”

2017年,Skerbis跟他的合作伙伴Matthias Bath合作成立了Parare有限公司,這是一家專注于工業金屬和塑料零件的3D打印服務商。這兩位工業工程師在大學學習期間就認識到3D打印技術的潛力:由于3D打印是一種直接根據CAD數據的生產制造過程,因此在組件生成的過程中無需使用刀具、生產制造的工藝文件,也不需要CAM編程。但這種工藝技術需要的時間很長,根據具體的材料和組件的尺寸大小,3D打印所需的時間在幾小時至幾天不等。“需要加工的組件越復雜、或者連續加工的步驟越多,3D打印也就越有價值。因為組件的結構復雜性對3D打印技術的生產成本幾乎沒有影響。我們的產品主要是原型件的制造和復雜結構零件的小批量生產,因為利用壓鑄技術生產零件需要造價昂貴的壓鑄模具,在這種情況下采用3D打印技術小批量地生產一些備件就是最理想的操作了。”Skerbis說道。

選擇性激光熔化工藝的粉末材料是典型的合金材料,例如不銹鋼、工具鋼、鈦合金和鎳基鋁合金等等。激光一層層的將這些粉末熔化,變成設計者所需的、有著設計結構的組件,僅靠粉末是無法起到支撐作用的,支撐物必須在精整時去掉。另外,一些功能性表面、密封表面、配合表面和螺紋則需要進行進一步的機械加工,以保證必要的角度和表面質量。

后處理精加工的重要接口

最初,Parare公司將3D打印完成后的組件外協給合作伙伴去完成最后一步的精加工。“經驗告訴我們:后處理精加工的接口是非常關鍵的。如果加工程序或者進行后處理加工的公司沒有自己創建3D打印的原始數據,通常會浪費很長的時間才能完成后處理精加工,更糟糕的是還會出現錯誤,這時候廢品帶來的損失就太大了。”

因此,從2019年年初起Parare公司的領導人就決定自己完成3D打印后處理的精加工任務。他們找到了切削加工技術專家Michael Meyer,使用的切削加工設備是Hermle C30 U,使用的CAD/CAM系統是Open Mind公司開發的hyperMill。

現在負責編程和加工的Meyer完全相信hyperMill軟件和hyperCAD-S系統的CAD for CAN。他說:“我已經使用這些軟件十多年了,我不知道有什么軟件能夠在五軸加工中與hyperMill相互競爭。我可以利用hyperCAD-S輕松地將幾何體和幾何平面補充到3D-CAD中,或者修復有缺陷的曲面。”

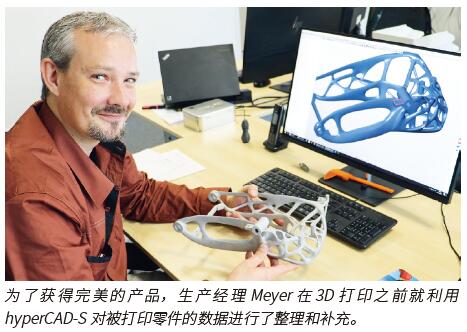

利用hyperCAD-S實現3D打印

通常情況下,Parare公司能夠從客戶那里得到3D CAD成品零件的數據。但由于這些數據還不適合3D打印,因此首先要將這些數據傳輸到hyperMill軟件系統中并用hyperCAD-S軟件系統進行處理。Meyer檢查被加工零件的表面情況,改進和添加必要的支撐結構。在需要后處理精加工的地方,他會確定所需的加工余量以便事后能夠最佳的銑削,然后他將這些補充數據添加到CAD系統的零件圖中,使其能夠成為選擇性激光熔化工藝過程中所需的STL標準模板庫數據。

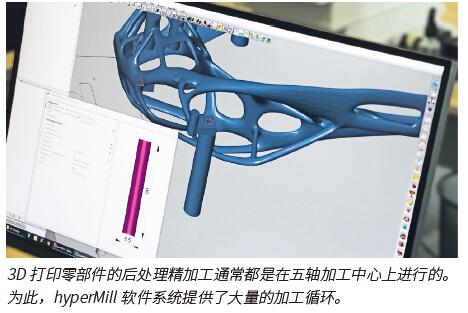

適合各種應用情況的五軸加工方案

Meyer的能力還和他自己具有很好的CAM編程能力有關。在3D打印中創建的支撐結構通常都十分復雜——只有利用五軸加工技術才能完成3D打印零件的精整后處理。“這正是hyperMill軟件系統的一大優勢。五軸銑削加工時有很多機床設備調整、配置方案,因此我針對每一種幾何形狀、每一種材料和每一種機床運動情況都選擇了相應的解決方案。例如,耐熱、耐腐蝕的鉻鎳鐵合金必須徑向加工,有時這樣的加工任務只能用五軸加工中心才能完成。如果采用端面加工則銑刀會很快磨損,由于我們采用了五軸加工技術,我們總是能夠節約大量的刀具成本。hyperMill軟件中的五軸滾壓和五軸后處理精整等加工循環的性能非常強大。”Meyer說道。

“我們很早就意識到3D打印與后處理精加工之間的接口是非常重要的。這也涉及到使用的CAD/CAM系統。Open Mind公司開發的hyperMill是我們找到的最佳解決方案。”Skerbis總結說道。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們