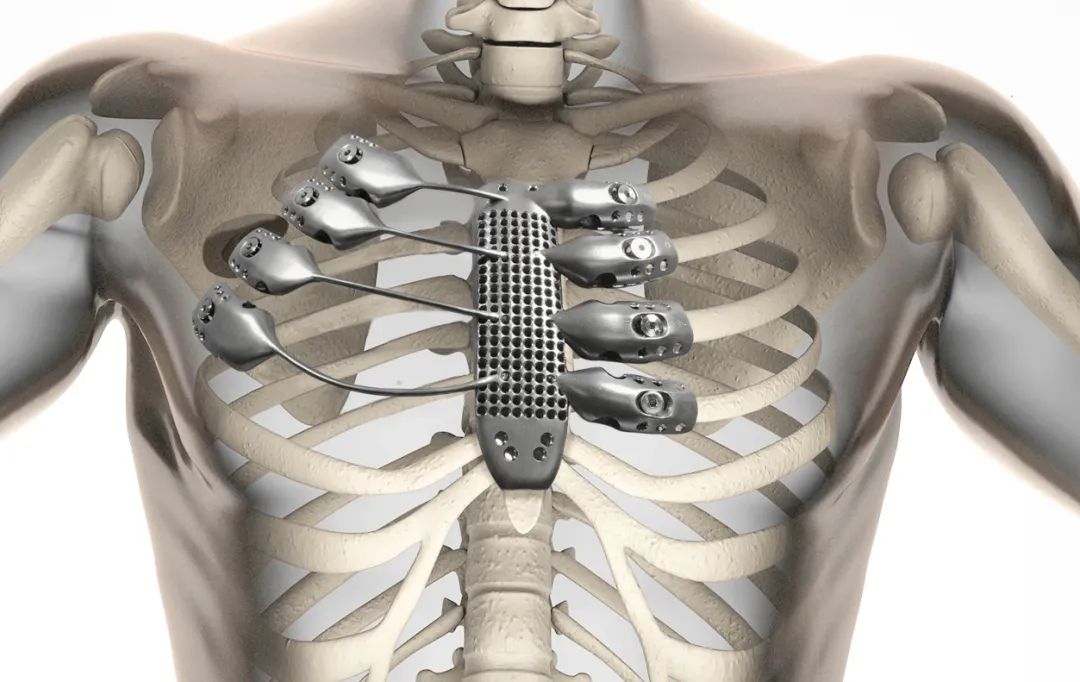

手術應用3D打印技術,為患者定制個性化內固定接骨板進行骨折內固定治療。該定制化的接骨板使用創新設計,其骨接觸面模仿人工關節的表面設計,為類骨小梁微孔設計,有利于接骨板和骨骼之間產生骨長入,大大增加接骨板系統對骨折部位的穩定功能。

與傳統技術相比,3D打印植入的多孔材料減少了骨骼與植入物合金之間的彈性模量不匹配,減輕了應力屏蔽效果并改善了植入物的形態,為組織向內生長提供了生物材料錨固效應,讓過去無法治療的骨科嚴重疾病有了新的治療方式。

3D打印植入物于復雜骨折重建的成功應用,將推動國內骨科創傷領域的治療邁上新的臺階,也標志著我國在骨科醫療器械,特別是骨科植入物器械方面取得實質性進展。同時,也預示著3D打印技術在醫療領域的應用已經由科學研究向臨床應用和初期的商業開發邁進。

3D打印與原材料技術建立協同關系

3D打印是將材料一層一層堆積而成,因此也稱為增材制造技術。其最早出現于上世紀90年代中期,是快速成型技術的一種。以數字模型文件為基礎,運用可粘合材料,通過逐層打印的方式構造物體。

其原料與其他多個領域使用的原料具有廣泛通用性,這是構成三維(3D)打印領域的重要基礎。在醫學領域,3D打印最初用于制造生物假體,現已擴展至細胞、組織和器官打印,并用于制造醫用機器人。目前,各種新穎的材料正在涌現,并將提供更多臨床應用方案以供醫生選擇——特別是用于治療棘手的疾病。

在生物醫學領域,應用最廣泛的材料是生物相容性材料。3D打印還會用到各種均質和非均質復合材料,這帶來了更多的挑戰;使用異質復合材料進行3D打印尤其富有挑戰性。

3D打印已成為支撐粵港澳大灣區產業發展的重要分支之一。在醫學領域,3D打印最初用于制造生物假體;但現已擴展至細胞、組織和器官打印,并用于制造醫用機器人。許多具有特殊部件或特性的器械需通過能夠匹配3D甚至四維(4D)打印技術的專用材料制成(在4D打印中,產品會隨著時間的推移而發生變化,從而形成另一種維度)。

在產品的梯度設計中,首先需要構建和打印產品。在產品研發之初,就能測試生物降解性和生物相容性等基本特性。3D打印的由形狀記憶合金構成的血管支架等智能器械也進入了研發(R&D)階段。由此可見,各種新穎的材料正在涌現,并將提供更多臨床應用方案以供醫生選擇——特別是用于治療棘手的疾病。

傳統的3D打印技術源于外國公司,并包括3D打印原料的研發,而這些原料通常會被這些公司所壟斷。這使得研發生物醫用的具有自主知識產權的粉體或油墨原料以滿足國內應用需求具有重要意義。因此,人們必須注重原料的創新和開發、質量控制并制定相關標準和法規——特別是針對臨床應用研發的三類植入物。

3D打印和原材料研發之間從一開始就需要建立協同關系。從材料制造的角度而言,3D打印的成型、制備和固化過程有別于傳統加工過程。例如,鈦合金在臨床應用中已經十分成熟,但不能直接用于3D打印。這些材料必須首先被霧化成粉體,并優化其成分組成,以適用于3D打印。因此,關鍵的研究方向應包括研發適用于3D打印的原料以及傳統醫用金屬材料的定向設計,并且研究中需要開展多學科協作。

3D打印制造前沿技術的研發與應用

骨科植入物的形狀、結構、設計和設備的性能取決于打印原理和工藝。打印設備的可重復性在制造過程中也需要考慮。

除了原料和3D打印設備外,還需重視增材制造中的以下關鍵工藝:加工具有不同工藝特征的多元復合材料;整合不同材料的非均一性(可能需要使用復雜的加工技術);在多元材料加工中,不同材料的界面特性造成了材料之間的界面不穩定,使得成品的完整性受損;復雜多層結構的精密成型以及梯度的排列組合也是需要關注的重要難題;對于生物打印而言,活細胞被視為生物材料的一部分,所以維持打印后細胞的活性和功能也至關重要。

作為骨科材料的金屬醫用材料(如鈦合金)在臨床應用中存在難以逾越的問題。例如,這些材料的彈性模量較高,這可能引起應力遮擋效應和韌性不足的問題。聚醚醚酮(PEEK)是新一代的醫用植入材料之一,其優點在于密度和模量接近天然的皮質骨,但缺點是熱導率較低,同時利用3D打印生產聚醚醚酮器械的制造過程也遇到了急需解決的難題。我國工程師發明了用于3D打印的冷沉積工藝,該工藝通過設置噴管冷卻率、冷卻條件和其他參數來調控制備過程。該工藝可調控聚醚醚酮的結晶度并控制其結晶度的分子水平,以調控聚醚醚酮的機械性能。

迄今為止,工程師們已使用3D打印的聚醚醚酮器械治療了70多例臨床病例,實現了從最開始的滿足形狀要求到滿足性能要求的發展。但人工假體與宿主組織的整合是一項需要在未來的材料設計和制備過程中解決的任務。在材料設計中原則上應滿足其預期功能,同時應整合制造工藝,以滿足定制假體的功能要求。

3D打印對生物醫學價值巨大

生物組織的3D打印技術也被稱為生物打印,該技術已用于將胚胎干細胞裝配成球體,調整球體大小,并使干細胞分化形成胚胎。例如,生物打印可使干細胞沉積成球體,并誘導其成為肝細胞,以供藥物測試。與傳統模型相比,由生物打印技術構建的體外3D模型更接近人體,并且使用這種模型獲得的結果能更真實地反映實際情況。在藥物研發過程中,根據2D模型開展的實驗往往不太準確且成功率較低,導致大量資源被浪費。生物打印可用于制作更接近人體的仿生模型,從而為生物發展、癌癥研究和新藥研發提供了卓越的工具。

生物打印必須包括以下步驟:

第一,需設計3D打印的生物材料特性。細胞可作為生物材料,如打印含細胞的生物材料,需考慮在打印完成后維持細胞功能。機器硬件和3D打印材料的研發也需要反映這些進展。

第二,需確定生物打印的組織如何發揮作用。在生物打印發展之初一般能直接打印具有形態相似的器官或組織,如心臟和血管。但是,這些生物器官或組織不僅可實現3D打印,還需形成特有的功能,因此材料設計和制造面臨著更艱巨的挑戰。

第三,在細胞打印過程中,需在特定位置打印不同細胞,以保持三維結構,并確保打印的細胞具有較高的存活率,需要按照特定的空間分布,以發揮相應的功能。

網絡公開信息顯示,2013年杭州電子科技大學成功研制出可同時打印生物材料和活細胞的3D打印機。2015年,四川藍光英諾生物科技股份有限公司成功研制出世界首創的3D生物血管打印機。

3D生物打印機讀取由醫學影像數據重建或設計的三維模型,將模型離散成多個片層,計算機控制打印噴頭逐層打印由生物材料或細胞組成的“生物墨水”,不斷重復這一過程,直至打印完成三維組織前體。隨后,細胞開始重新組織、熔合,最終形成新的血管、工程支架、組織器官、生物模型等生物醫學產品。

技術、政策驅動醫用3D打印發展

2017年,中國工信部、發改委、國家衛計委以及財政部等十二部門聯合印發了《增材制造產業發展行動計劃(2017-2020年)》,其中提出要建立“3D打印+醫療”的示范應用。針對醫療領域個性化醫療器械(含醫用非醫療器械)、康復器械、植入物、軟組織修復、新藥開發等需求,推動完善個性化醫用增材制造產品在分類、臨床檢驗、注冊、市場準入等方面的政策法規,研究確定醫用增材制造產品及服務的醫療服務項目收費標準和醫保支持標準。

2020年1月1日,國家藥監局和國家衛健委聯合發布的《定制式醫療器械監督管理規定(試行)》正式實施,為包括3D打印技術在內的定制式醫療器械市場發展給予指引。

技術的發展,各項政策條例的實施,推動3D打印在醫療領域的應用逐漸擴張開來。投資機構預測,考慮到3D生物打印所具備的復雜制造、技術特點等優勢,對個性化需求強烈的生物醫學領域應用價值巨大,將面臨上千億美元的市場。

應用場景廣泛

現有產品多集中于外置的醫療器械

從最初的醫療模型快速制造,逐漸發展到3D打印直接制造助聽器外殼、植入物、復雜手術器械和3D打印藥品。3D打印技術的醫用已不再局限于某一個具體場景。

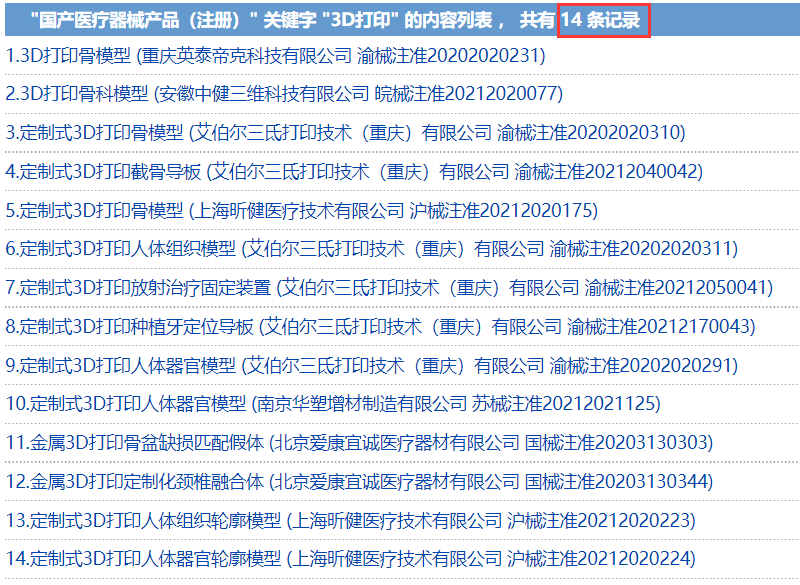

通過國家藥品監督管理局查詢“3D打印”相關醫療器械,顯示9款產品取得了備案,備案產品包括隔離眼罩、牙科模型、牙科包埋材料、手術規劃輔助器具等。另有6家企業的14款產品獲得了注冊審批,注冊審批的產品大部分為模型或導板,且多集中于牙科和骨科領域的應用。

作為醫療模型,醫生通過患者的CT數據來進行三維建模,再用三維建模將數據導入到3D打印機,然后用3D打印機將患者的數據模型打印出來。這樣可以幫助醫生更為直觀地觀測到患者需要手術部位的三維結構,從而定制更契合的手術方案,降低手術風險。

導板則主要作用于手術輔助安裝、定位、導向及保護等,屬于個性化手術工具的一種,包括關節導板、脊柱導板、口腔種植體導板等。手術導板是在患者做手術之前需要專門定制的手術輔助工具,其作用就是依據患者的解剖特征,將植入體與患者病理部位進行準確對接,以實現植入體的精準植入。

3D打印簡化了制造流程,縮短了供應鏈和銷售環節只需在3D打印機中輸入設計好的模型就可以得到成品,也實現了“個性化生產”。打印出的這些外置的醫療器械配件、模型等,還可以供醫療器械生產企業用以產品研發。

總體看來,3D打印制造外置的醫療器械,包括康復輔具、假肢、醫療模型、診療器械等是比較基礎的應用,且已經培養出一定的市場需求。

前景可期

3D打印成為骨科企業的關鍵布局方向

3D打印是用于骨科髖關節重建領域的重要技術之一。除了已在骨腫瘤和髖關節重建手術中采用的3D打印鈦合金外,人們還研發了具有良好生物相容性的3D打印多孔鉭金屬。材料領域學者以及骨科醫生目前已對3D打印多孔醫用鉭金屬進行了評估;實際上,已有一些臨床病例使用了這種材料。

3D打印多孔鉭金屬已在脊柱、髖關節和肢體靜脈曲張手術中進行了臨床應用,并取得了良好的臨床療效。3D打印多孔鉭金屬不但能實現仿生骨小梁結構的設計和制造,還具有良好的細胞黏附性和生物相容性。同時,這種材料的彈性模量和強度適合局部環境。臨床實驗結果表明,3D打印多孔鉭金屬能與骨骼緊密結合,術后功能恢復的效果令人滿意。實驗結果和臨床結果均證實3D打印能精確控制尺寸,并具有良好的療效。

3D打印還可用于遠程醫學領域。中國云南軍區總醫院骨腫瘤患者的醫學影像信息通過遠程傳輸至醫院3D醫學實驗室,從而進行仿真設計和打印制作;生產出的產品將送至云南當地醫院,并在消毒后應用于手術之中。

隨著人口逐漸老齡化,我國到2020年將有近4.5億年齡超過60歲的老人。根據目前上報的脊柱骨折率(30%),預計2020年后將有超過1億例脊柱骨折的病例。在骨科的應用當中,用3D打印技術治療這類富有挑戰性的疾病時要求相當苛刻。隨著金屬材料打印在骨科應用領域的日益成熟,可使用3D打印制造個體化的仿真和仿生結構。但是,現有的打印技術均為體外打印或離體打印,不能直接在體內實現(即“體內打印”)。3D打印技術或許能解決骨缺損臨床修復填充問題,如果能實現體內打印,則有望在骨科領域開展更多醫療和工業協同研究,從而使患者進一步受益。

根據evaluateMedTech數據,骨科相關的醫療器械在2024年全球銷售額預計達471億美元,年復合增長為3.7%。其中,我國每年約有不少于300萬例的人體骨骼植入,而我國老齡化的峰值也將在未來的三十年到來,其規模遠超歐美等發達國家,骨科器械需求的增速遠超全球市場,潛力巨大。

目前,醫用鈦合金人工骨,人工關節等已經廣泛采用了3D打印技術。通過CT或者核磁共振等成像技術獲知患者身體的精確三維結構,然后將數據利用計算機進行處理并完成個性化設計,再之后利用3D打印生成獨一無二的專屬人工骨,極大的提升了患者的治療質量。

3D打印與骨科植入物的良好匹配應用,一方面源于3D打印的多孔結構、剛度可調等特性,能對真實骨組織進行精準模擬,有利于骨組織的長入;另一方面取決于其在定制化前提下的低成本優勢,無需開模即可速成。3D打印讓骨科疾病治療更加個性化、精準化。

縱觀全球四大龍頭企業——美敦力、強生、捷邁邦美、史賽克,他們近年在骨科方面的戰略布局,也可以發現除手術機器人外,3D打印是骨科巨頭企業的關鍵布局方向。

國內,2015年愛康醫療旗下子公司北京愛康宜誠醫療器材股份有限公司開發的人工髖關節產品獲國家藥品監督管理局注冊批準,成為我國首個獲批的3D打印人體植入物。這也是國際上首個通過臨床驗證后獲得注冊的3D打印人工髖關節假體,標志著我國3D打印骨科植入物邁入產品化階段。此外,還有中諾恒康、春立醫療、博恩生物、光韻達醫療等企業在3D打印骨科類器械產品方面有所布局。

總之,醫用3D打印已迅速發展,并已解決了多項臨床難題。多種骨科產品的形態和功能逐漸被人們所接受,而使用3D技術進行骨科手術的需求也與日俱增。但臨床環境中依然存在許多懸而未決且充滿挑戰性的情況,包括原材料的選擇等。

3D打印正經歷著一場現代工業革命,該技術領域有良好的應用前景,并且其研發和應用范圍廣闊。但3D打印技術目前僅掌握在少數幾個主要工業國手中,與之相應的原材料也被這些國家壟斷。因此,我們需考慮研發具有自主知識產權的原料,以及突破技術瓶頸。

此外,與傳統或常規加工工藝相比,包括選擇性激光燒結(SLS)和選擇性激光熔化(SLM)在內的多項3D打印技術既有優勢,也存在不足。另外,有必要開展充分的臨床應用研究。除了使材料發揮相應功能外,還需從器官水平使3D生物打印在生物學功能方面取得突破。運動系統相對容易達到所需的機械性能,但這依然無法完全取代骨骼缺失部分。如果能用具有生物功能的植入物取代缺失的部分,則可能取得更好的效果。

我們期待著建立相關平臺,以實現聯合研究、創新和開發,這顯然需要在醫生和工業之間建立合作關系。但對于3D打印公司而言,依然有一部分增材制造產品需要通過傳統的加工方法進行加工。臨床應用研究需謹慎地開展,同時基礎研究需要創新,也需要嚴謹。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們