激光加工設備正向下游各應用領域加速滲透,高功率技術突破國產品牌崛起將倒逼國內市場變革。

全球激光器市場超百億美元,光纖激光器占比最大且增速高

激光產業鏈簡述

激光已成為現代高端制造的基礎性技術之一,具有舉足輕重的地位。與激光相關的產品和服務已經遍布全球,形成龐大的激光產業。

激光設備的不斷升級換代和新應用場景的拓展,驅動整個激光行業持續快速增長。

在傳統激光應用領域,低性能激光設備更新換代步伐加快,同時由于激光光束的突出性能,新的應用場景被不斷開發,市場規模持續擴大。

工業激光是激光產業發展的核心。激光器是激光加工設備的核心部件,約占激光設備成本的30-60%。

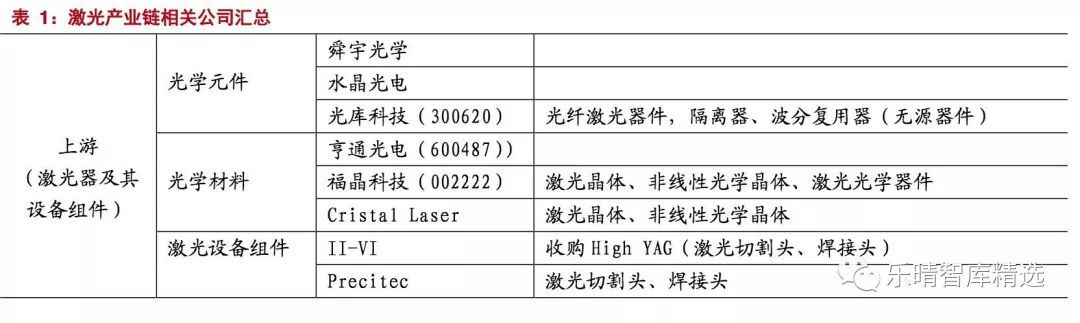

激光產業鏈可分為三部分,上游主要包括光學材料及元器件、電控和機械件等,中游主要為各種激光器及其配套設備,國外主要廠商有美國的IPG公司、英國SPI,國內主要廠商有銳科激光、創新激光;下游則以激光應用產品、消費產品、儀器設備為主。

國外廠商有德國通快、日本AMADA,國內廠商有大族激光、華工科技、亞威股份、德龍激光等。

激光設備廣泛應用于各領域。激光設備主要由光學系統、機械系統和數控系統組成,按照不同功率分類,一般講平均功率在100W以下的激光器稱為低功率激光器,100-1000W為中功率激光器,1000W以上的稱為高功率激光器。

小功率激光器主要應用于電子、陶瓷、玻璃、五金、紡織、汽車零部件等輕工業制造,而高功率激光器一般運用于鈑金加工、大型機械制造、石油化工、航空航天等重型設備的制造。

全球激光器市場持續增長,光纖激光器優勢凸顯

全球激光器市場超百億美元,工業激光器增速最快。

全球激光器行業收入規模持續增長,根據StrategiesUnlimited的數據,2013-2017年,全球激光器市場規模從2013年的89.7億美元增加至2017年的124.3億美元,年復合增速為8.5%,其中2017年增速為18.16%。

其中,工業激光器市場規模從2013年的25億美元增加至2017年的43億美元,復合增速高達14.8%。

全球光纖激光器市場規模預計2025年達44億美元。按照增益介質的不同,激光器主要可分為液體激光器、氣體激光器、半導體激光器、光纖激光器和固體激光器等。

光纖激光器屬于新一代固體激光器的一種,具有光電轉換效率高、結構簡單、光束質量好的特點,目前已成為材料加工的主流選擇。

根據StrategiesUnlimited統計,全球光纖激光器在工業激光器中的市場份額保持逐年上升,從2013年的33.8%提升至2017年的43%,成為市場份額最大的工業激光器。

根據OptechConsulting的報告統計,2005-2017年,光纖激光器處于快速增長期,全球市場規模從1.05億美元增長到22億美元,年均復合增速達到29%,遠高于同期激光器整體以及工業激光器的增速。

未來光纖激光器滲透率將繼續增長,OptechConsulting預計到2025年全球市場規模將達到44億美元,較2017年翻番。

預計2021年亞太地區光纖激光器市場規模達13.26億美元

亞太地區是全球工業激光器的最大市場。由于消費電子領域是工業激光器最大的終端應用產業,消費電子產品制造商的市場需求將使中國、日本、韓國、印度等國家和地區的工業激光器市場呈現大幅增長。

鑒于亞太地區工業部門的快速發展和光纖激光器低成本、高輸出功率的優勢,用于材料加工的光纖激光器市場空間巨大。

根據OFweek的數據,2018年亞太地區光纖激光器市場規模為8.72億美元,2021年有望達到13.26億美元,在此期間年復合增長率為14.99%。

光纖激光器正在逐步實現進口替代

千瓦級高功率光纖激光器突破促生繁榮市場

光纖激光器從零到百瓦功率發展了近四十年。早在1961年,美國科學家Snitzer提出在激光腔內使用稀土摻雜光纖可以得到穩定的單模激光輸出,但受限于光纖制作和抽運光源,未能得到快速發展。

20世紀70到80年代是半導體激光器和光纖拉制工藝快速發展的二十年,由于抽運光很難高效耦合到直徑幾微米的纖芯,光纖激光器在很長時間只能產生mW級的激光輸出。

1988年雙包層光纖的出現使得光纖激光器輸出功率實現了由mW級到W級的提升。

20世紀90年代隨著大模場光纖技術的研制實現100W單模連續激光輸出。

2004年,南安普敦大學的Jeong等世界上首次實現了千瓦級光纖激光輸出。

千瓦級光纖激光器的出現使得高功率光纖激光真正走向了應用市場,各研究單位、創業公司如雨后春筍般出現,呈現出欣欣向榮的景象。

2012年,IPG曾報道了20kW的單模和100kW的多模光纖激光器,這也是目前光纖激光激光器的最大功率。

宏觀材料加工是光纖激光器的主要應用方向

由于工業制造業的加速升級,光纖激光器向更高功率方向發展。

根據IndustrialLaserSolutions的研究報告,光纖激光器在工業領域用途可以分為打標、微材料加工、宏觀材料加工三大類。

其中,微材料加工包括除了打標以外所有輸出功率小于1000W的激光器應用;宏觀材料加工包括所有輸出大于等于1000W的激光器應用,主要為金屬切割和焊接。

近年來打標的增速逐漸放緩,年復合增速為13.02%;宏觀材料加工和微材料加工增速最快,年復合增速分別為25.45%和36.74%,2017年宏觀材料加工規模為12.68億美元,同比增長52.22%,占比62.16%。

高功率激光器已打破外資壟斷未來成長空間大

光纖激光器根據輸出功率大小可分為三個層次:低功率光纖激光器(<100W)主要用于激光打標、鉆孔、精密加工以及金屬雕刻等;

中功率光纖激光器(≤1.5KW)主要用于金屬材料的焊接和切割、金屬表面的翻新處理;高功率光纖激光器(>1.5KW)主要用于厚金屬板的切割、特殊板材的三維加工等。

目前低功率的已基本實現進口替代,中功率市場國產化率超過50%,而大功率激光器仍被外資廠商壟斷,進口替代空間較大。

高功率激光設備是主流方向,中國市場增速遠高于全球

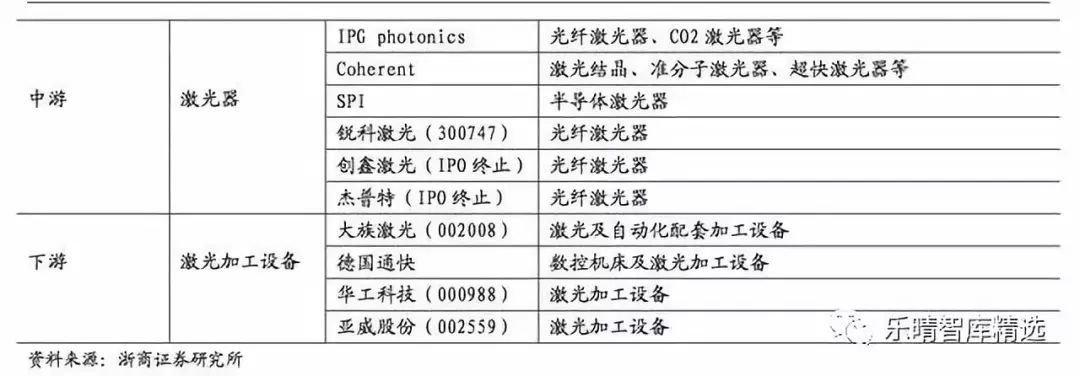

全球激光器市場規模124億美元,中材料加工為最大下游規模達到32億美元

激光行業下游應用廣泛,工業/材料加工激光器市場占比最大,達到34%。2017年全球124.3億美元激光器市場中,材料加工是最大的應用市場,占比約34%,市場空間約43億美元。其次是光通信和光刻市場,分別占比33%、8%。

激光焊接在材料加工市場提升空間很大。在材料加工方面,工業激光器主要用于切割、打標、金屬精加工、金屬焊接等,其中切割和打標為最重要的兩個應用領域。

2017年,全球工業激光器在材料加工方面的應用中,切割應用占35%,焊接應用占16%,打標應用占15%。

激光切割占比高,主要原因在于激光切割機是通用型設備,推廣比較快,焊接的工藝定制化較多,且下游客戶十分分散,工藝定制化需要大量的集成設備商去做開發,推廣相對復雜。

隨著激光滲透率的不斷提升,激光焊接增長空間很大。

激光加工設備全球市場135億美元,中國市場288億元,增速12%遠高于全球增速

中國激光加工設備市場達288億元。

全球材料加工激光設備市場近幾年增速平穩,根據OptechConsulting的數據,全球材料加工激光設備市場規模從2012年的102億美元,增長到2017年的135億美元,年均復合增速為5.8%。

中國已逐漸成長為激光加工設備的重要市場,根據中商產業研究院的統計數據,中國激光加工設備市場規模從2012年的164億元增長至2017年的288億元,年均復合增速達到11.9%,遠高于全球增速。

高功率激光設備:激光切割逐步替代傳統機床設備

高功率激光器廣泛應用于汽車制造、航空航天、化工、軍工等領域。傳統高功率加工主要由傳統沖床、電阻焊等切割焊接設備來實現,效率低、精度差、損耗高,已無法滿足制造升級的需求。激光器對傳統設備的加速替代已漸趨明顯。

據中國報告網數據,2017年全球用于材料加工的高功率激光器市場規模約14.92億美元,占激光器市場的14%,材料加工用激光器的48%。

目前國內僅沖床加焊接市場就有近千億規模,而國內大功率激光設備市場規模僅在100億元左右,激光加工滲透率仍處于較低水平。

高功率激光切割設備主要替代傳統數控設備。激光切割機是由激光器發出的激光束經透鏡聚集形成極小的光斑(功率密度高達10^6-10^9W/cm^2),焦點處工件被高溫瞬間汽化,再配合輔助氣體將汽化的金屬吹走,從而切穿成一個小孔。

隨著機床移動,無數個小孔銜接起來構成要切的外形。由于激光切開頻率十分高,所以每個小孔銜接處十分光滑。激光切割具備高速高精密、可重復性、異形切割、產能大、材料適應性強等優勢。

據觀研天下數據,目前傳統沖床市場規模在200-300億元,激光設備仍有巨大替代空間。

下游新興市場需求旺盛,長期看好激光設備行業

新能源汽車:動力電池與新能源車成長空間廣,加工工藝及輕量化需求逐漸升級

新能源車朝著車身輕量化和動力電池集中度提升兩個方向發展。

激光切割和焊接技術是實現輕量化車身的關鍵制造技術。

汽車輕量化技術主要通過三種途徑來實現:

1)輕質材料的比重不斷攀升,鋁合金、鎂合金、鈦合金、高強度鋼、塑料、粉末冶金、生態復合材料及陶瓷燈應用;

2)結構優化和零部件的模塊化設計水平不斷提高,如采用前輪驅動、高剛性結構和超輕懸架結構等來達到輕量化的目的;

3)在成形方法和聯接技術上不斷創新。激光切割和激光焊接就以獨特的優勢,成為了實現汽車輕量化的重要技術手段。

就激光焊接來說,激光焊接是無接觸性的,在加工過程中,可以不觸碰產品就能實現精密焊接,而傳統的連接方式,有的是靠螺絲緊固,有的是靠膠粘連接,并不能滿足現代汽車制造中對精密性和堅固性的要求,并且傳統的方式也不適用于連接新材料。

相比之下,激光焊接在連接的堅固性、無縫性、精密性和清潔性上都實現了工藝的跨越式進步,將成為未來重要的成型方式。

激光焊接是電池制造的重要工藝。激光焊接是唯一一種非接觸式、高精度、高效的焊接方式;

可以經濟快速的進行電池結構件焊接及密封,激光加工通常包括激光切割、激光焊接、激光表面處理等。在整個動力電池制造,包括電芯、模組和pack中有約19個主要構件部位需要焊接,其中:11個焊接目前必須用激光焊接;5個焊接可能用到激光焊接,只有三個焊接不會使用激光焊接。

方殼電池中,密封釘、蓋板組件以及封口都需要用到激光焊接;而在圓柱電池及模組中,需要用到激光焊接的部分有極耳、蓋帽、匯流排等。

激光焊接已經成為汽車制造中標準工藝。

汽車中應用到的激光設備主要用在主線焊接和離線零部件加工上:主線焊接即對汽車整個車身進行裝配過程。

另外在汽車制造的過程中,除了主線焊裝工藝中對白車身、車門、車架等零部件的加工,還有大量不在主線上制造的零部件可以用激光加工,例如發動機核心部件的淬火、變速器齒輪、氣門挺桿、車門鉸鏈焊接等等。

目前我國汽車制造設備市場空間預計1500億元以上,其中汽車焊裝自動化設備約占整體設備投資的25%左右,市場空間約400億人民幣。

消費電子:蘋果引領全球消費電子工藝創新,5G有望帶動新一輪設備創新

隨著激光加工技術的發展,激光加工在手機制造中有多處應用,例如激光打標可應用于手機LOGO雕刻、表面二維碼標記、藍寶石內雕隱性二維碼等;

由于手機防水性要求越來越高,小孔徑加工選擇激光鉆孔更為合適;藍寶石玻璃手機屏幕激光切割、攝像頭保護鏡片激光切割、FPC柔性電路板激光切割等;手機背板、電池等用激光焊接。

半導體&OLED:新興市場有望維持可觀成長

iphone引領OLED潮流,柔性OLED供不應求

iPhone確定采用柔性OLED。蘋果向三星預定8000萬塊柔性OLED屏幕,三星因此追加70億美元擴建工廠。蘋果為Iphone9向三星續訂1.8億塊柔性OLEd屏幕。此外iwatch也采用柔性OLED。

三星產能僅夠三星和蘋果需求,全球產能緊缺。iphone采用柔性屏幕后,HOV將會積極跟進,但三星的產能僅滿足三星自身和蘋果的需求。除了三星,其他廠商良率達不到要求,全球柔性OLED產能緊缺。

國內OLED產線加速投資,2019-2021年投資總額達2224億

隨著面板產能向國內轉移,國產替代進口將是大勢所趨。國內廠商如京東方、維信諾、和輝光電、天馬、信利、華星等皆有布局,積極投建OLED線,根據OFweek統計,國內目前已經投產的面板生產線為27條,在建和規劃中的生產線還有17條。

當前OLED生產線已投產有7條,未投產的有7條,有望帶動對相關激光設備需求的增加。

OLED產線投資帶動激光設備2019-2021年總需求達153億

激光加工在OLED面板生產中至關重要。OLED面板的制造主要分為背板段、前板段和模組段三道工序,激光工藝貫穿始終。在背板段主要是準分子激光退火,前板段主要是LLO激光剝離及柔性切割,模組段主要是切割、測試修復及窄邊框加工等。

根據上述統計,“十三五”期間國內廠商計劃投產的產線投資總額至少3000億,OLED產線投資中80%左右是設備投資。

其中工藝LTPS和LLO中需要ELA準分子激光器,切割工藝中需要紫外和飛秒激光設備,激光加工設備占整個OLED生產線投資額比重較高,通常在7%左右。因此,根據測算2020年以前OLED產線投資對激光設備的總需求至少達到173億元,平均每年約有50億以上。

作者:聞茗萱、潘貽立轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們