激光輔助加工技術(LaserAssistedMachining,簡稱LAM)能夠用來加工新材料,例如超級合金材料、技術陶瓷材料和陶瓷合成材料等因為本身導熱性能很差而難以切削的材料。在降低了切削加工時的切削力和切削溫度的同時,也提高了刀具耐用度。

Furtwangen大學的KSF切削加工研發中心嘗試著在金屬切削加工中使用超短脈沖激光技術。這種技術與常規的激光切削加工技術不同:常規的激光切削加工是激光束直接照射在切削刀具切削點之前,加熱被加工零件材料,使其強度降低。而KSF研發中心方案的優點是:有目的地設置、調整脈沖激光束的參數,使脈沖激光束在零件表面形成的“材料損失”明顯小于冷剝蝕的材料損失。脈沖激光在零件表面形成的微觀結構可以通過后續的銑削或者磨削全部去除掉(參見圖1)。

激光輔助磨削

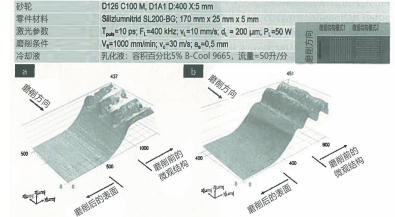

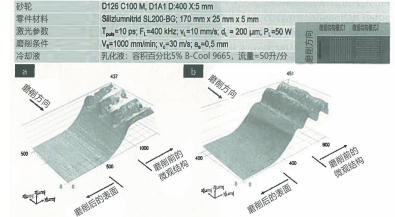

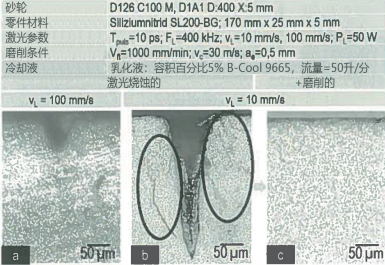

KSF研發中心開發了利用超短脈沖激光技術的LUS激光輔助磨削技術(參見圖1b)。在磨削工序之前,由皮秒激光器首先在零件表面加工出相應的微觀結構。皮秒激光器發射出的超短脈沖激光在被加工零件表面燒蝕出一些有著規定幾何形狀的溝槽和凹痕形式的缺口。其中,這“規定的幾何形狀”可以利用激光射束的參數設置進行調節。除了溝槽、凹痕的幾何形狀之外,超短脈沖激光射束產生的熱軟化也可以利用激光射束的參數進行控制。

圖2所示為靠近磨削砂輪處的被磨削表面三維示意圖;圖紙也顯示了超短脈沖激光形成的微觀結構紋理和未磨削表面的狀況。根據超短脈沖激光形成的不同微觀結構,后續磨削過程(去除全部激光燒蝕微觀結構的過程)也有著不同的切削條件。

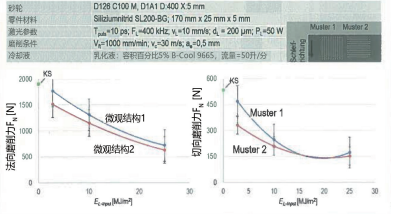

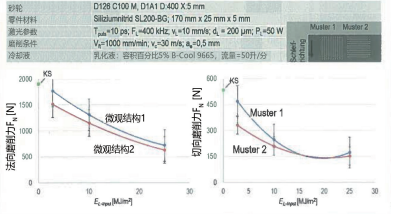

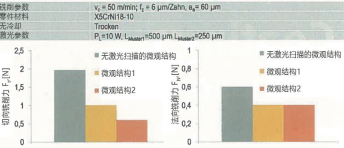

圖3所示為兩種不同微觀結構模型采用LUS激光輔助磨削時與常規磨削時的法向磨削力和切削磨削力對比圖。在使用LUS激光輔助磨削時,這些磨削力都清楚地表示了與激光輸入密度ELinput、激光結構參數、激光功率、激光掃描速度和激光掃描間距有關。當激光輸入密度EL-input為零時就相當于普通的常規磨削。與普通的常規磨削相比較,明顯降低了的法向和切向磨削力(減少了64%和78%)與激光燒蝕產生的微觀結構有關,因為這些燒蝕的微觀結構明顯地減少了磨削時的金屬材料切除率,有目的地在被加工表面形成的“材料損失”減輕了磨削過程的工作量。

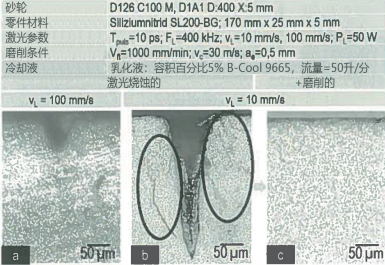

圖4所示是超短脈沖激光燒蝕后的零件磨削加工前后的橫截面顯微放大圖片。按照激光掃描速度VL=100mm/s進行超短脈沖激光燒蝕的零件表面沒有出現溝槽、凹痕(圖4a)。而VL=10mm/s時則在零件表面形成了明顯可見的溝槽、凹痕(圖4b),對按照激光掃描速度VL=10mm/s進行燒蝕的零件磨削之后,零件表面就沒有溝槽、凹痕了(圖4c)。

研發中心開發的LUS激光輔助磨削技術可以在難切削加工材料制造的零件生產過程中使用,以便提高生產效率,明顯地提高材料切除率。

激光輔助銑削

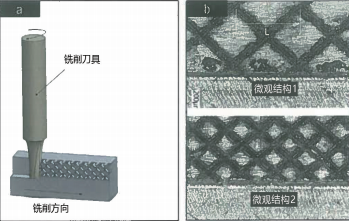

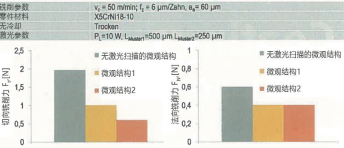

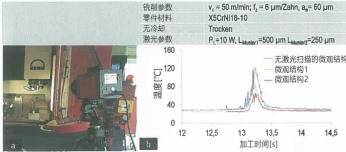

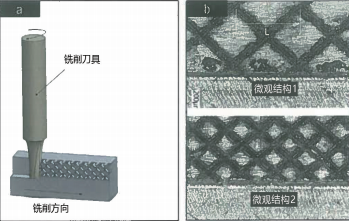

KSF研發中心也嘗試了LUMF激光輔助的微銑削加工技術。激光輔助微銑削加工與激光輔助磨削加工相類似:首先利用激光射束在(奧氏體不銹鋼X5CrNi18-10材料的)被加工零件表面加工出圖5b所示的激光燒蝕結構,然后按照圖5a所示方法利用微型銑刀進行銑削加工。

圖6所示為傳統微銑削加工方法對兩件不同LUMF激光燒蝕結構樣本進行微銑削加工時的(法向和切向)銑削力的比較圖。所有的切削試驗過程都沒有使用KSS冷卻液。

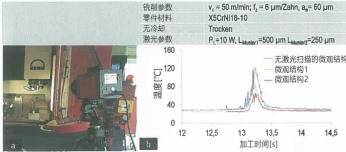

切削加工的溫度利用(InfraTec公司的)熱成型攝像機Image-IR8300進行測量(參見圖7a)。LUMF激光輔助微銑削技術的銑削力明顯的要小(參見圖6),切削溫度也更低(參見圖7b)。

激光燒蝕在零件表面去除了一些金屬材料,這就減小了刀具與被加工零件的接觸面積,切削量也更少。LUMF激光輔助微銑削產生的切屑比傳統微銑削產生的切屑更短、更薄、更碎。這一實驗表明:較高的激光功率能夠在零件表面產生溝槽、凹痕,增大了零件表面的燒蝕結構,明顯的減小了銑削力和切削溫度。

小結

激光輔助切削加工工藝技術能夠明顯的降低切削力和刀具磨損。當前技術水平對激光輔助加工的最大制約是靈活性不夠好(大多數情況下不能使用冷卻潤滑液),因為激光射束產生的熱量會導致金屬材料的性質發生變化——而KSF研發中心開發的LUS激光輔助磨削技術和LUMF激光輔助微銑削技術則是基于金屬材料冷剝蝕技術和受控的超短脈沖激光熱燒蝕基礎之上的全新技術,能夠有效地避免這些不利影響。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們