本文介紹激光二角測量法在套損檢測中的應用,激光二角法的測量原理、結構組成及ccD信號采集。提出雙層4探頭交義測量方法對套竹內壁腐蝕缺陷的檢測,實現了單探頭單通道測量,通過數據處理判斷腐蝕缺陷的位置和深度。

1引言

隨著油田的深入開發和受地下高溫、高壓、高礦化度等自然因素的影響以及增注、增產措施的實施,套管損壞井數逐年增多,套管損壞的程度也越來越嚴重,因此對套損內壁腐蝕的測量越來越重要。套管內壁缺陷的測量是一種短距離、高精度的測量。目前國內對套管內徑尺寸的測量方法多數以接觸式測量為主。本文通過分析激光測量原理,結合半導體激光準直技術、現代傳感技術等,提出一種非接觸式激光測量方法——激光三角法測量系統,實現對套管內徑尺寸變化大小進行快速、無損、高精度的測量。

2 測量系統原理及組成

2.1 激光三角法測距原理

激光測距是利用激光的單色性和相干性好、方向性強等特點,實現高精度的計量和檢測,如測量長度、距離、速度、角度等。

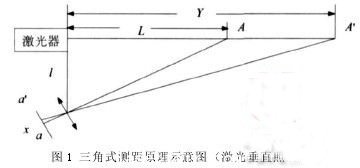

隨著激光器及一系列光電探測器(如CCD和PSD)技術的成熟,激光三角測量法在物體外形輪廓、微小位移、精密檢測技術中得到了廣泛的應用。其方法是用一束激光照射到被測物體上產生光斑,由物體表面散射或反射的光經過透鏡將光斑成像在焦平面上,焦平面上放置位置敏感器件。當物體移動或用光束掃描物體外形輪廓時,光斑位置發生移動,其位于焦平面附近的像相應的發生位置變化,通過圖像傳感器件(CCD)求出物體的位移量或其外形輪廓。激光三角法測距原理如圖 1 所示。

讓激光垂直照射到被測物面標樣的表面,光束照在 A 點,反射到 CCD 光敏面上的 點,A 點反射到CCD 光敏面上的 點,當所測距離 Y 不同時, 反映在光敏器件上的光點像位置 X 也隨之不同,根據圖 1 所示三角關系和牛頓物像關系公式,可得兩者之間的關系為:

式中:

Y為被測距離;

f為成像系統焦距;

l為激光發射口到成像系統中心的距離,即基線長度;

L為某一已知距離,通常取光敏面接收器中心對應的距離,即基準距離;

X為該被測距離在光敏接收器上與已知距離在光敏接收器上像點的距離,有正負之分。

2.2 測量系統組成

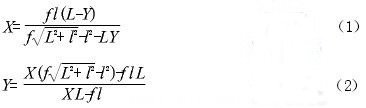

測量系統包括井口設備、井下設備和信號處理 3個部分。測量系統如圖 2 所示。

2.2.1 井口

設備包括升降及位置記錄器。為了能夠保證激光探頭順利下入套管及勻速上升, 本系統采用電動絞車作為升降設備,對套管內徑測量是自下而上進行測量。為得到清晰的位置圖像, 步進機構應該勻速運動上升,其速度必須和掃描速度保持一致。影響分辨率的主要原因是電機轉速。雖然電機轉速較高時可節省測量時間, 但因掃描間隔相應增大, 儀器分辨率將下降。通過電機轉速和時間的關系分析可得出套管套損的位置。

2.2.2 井下設備

包括扶正器、旋轉電機、激光器、透鏡和圖像傳感器等。

(1)扶正器:考慮到儀器的安裝及定位,要選擇扶正器作為輔助設備能提高套管測量的精度。儀器進入套管時偏離套管中心位置,是產生誤差的主要因素之一。使用扶正器對激光測量機構采取必要的扶正,不僅能夠保證激光探頭順利下入套管,還可保證激光探頭位于中心位置,而且能提高測量精度,確保測量的準確性。

(2)旋轉電機:為了對套管內壁全面檢測,采用螺旋式檢測法,采用升降與旋轉機構同步工作方法。控制提升速度及旋轉角速度,即可滿足從點腐蝕到面腐蝕的檢測,達到套管內壁腐蝕的全面檢測。

(3)激光器:由于 CCD 器件的光譜響應范圍為400~1100nm,峰值響應波長約 900nm。激光二極管發出的激光波長為 650~900nm,其光譜響應靈敏度很接近于 CCD 峰值響應波長的光譜靈敏度, 而且體積小,功率穩定,使用方便。激光二極管工作電壓為 12V,輸出功率為 5mV。

(4)透鏡:要保證對目標距離檢測探測精度,透鏡焦距應該盡量取較大的值,但在探測器總體尺寸要求較小的情況下,接收透鏡焦距不可能取任意大的值。這種情況下,更適合用棱鏡將光路折射或者將光路反射在棱鏡中。在需要校正的像差允許范圍的條件下,接收透鏡采用雙膠合物鏡。

(5)圖像傳感器(CCD):為提高套損檢測精度,圖像傳感器應具有較高的空間分辨能力。選用東芝公司的線陣 CCD 圖像傳感器(TCD1206),這是一種高靈敏度、低暗電流、2160 象元的線陣 CCD 器件,其內部信號預處理電路包含采樣保持和輸出預放大電路。CCD 驅動采用單片機驅動,根據 TCD1206 驅動時序圖,是 89C51P1 口輸出數值,經CMOS邏輯器件 74hc04反向驅動器即可滿足 CCD 驅動條件。

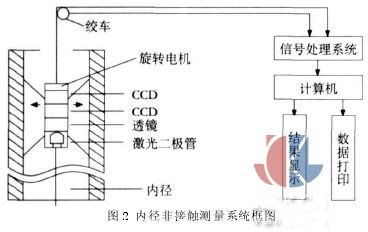

2.2.3 信號處理系統

由于信號在傳輸過程中易受各種噪聲或信號弱等因素的影響。在本方案中提出了運用以下方式處理信號。信號處理系統流程如圖 3 所示。

在硬件電路的基礎上,利用高速單片機處理器實現數據的采集、處理和結果的顯示功能。該系統在激光三角法測距的基礎上,采用了單片機直接脈沖計數方法對套管的內部腐蝕缺陷進行判斷。即簡化了硬件電路,又能提高數據的傳輸。設 t=0 時,掃描 CCD 器件中心象元的脈沖 N0,當測量系統啟動后,如有缺陷則計數為 N,可得:

式中:為光學成像系統的橫向放大倍數;為CCD兩相鄰象元的中心距; 為套管的缺陷深度。

本文為14 m,N0是由 CCD 積分時間內脈沖產生的個數決定的為 N/2。

測量系統軟件總程序由 Visual Basic6.0 軟件開發,包括上位機和下位機的通信程序、延時子程序、數據采集程序、數據存儲子程序、數據處理子程序、數據顯示子程序,其中數據處理子程序又包括數據大小判斷和圖像位置確定。

在實驗室有限條件下,實現了單通道、單激光探頭進行套損的檢測,測量精度可達 0.05mm,試驗表明,用激光測量法對在役套管的內壁腐蝕測量是可行的。雙層 4 激光探頭交叉測量方法可實現多點同時對套管內壁腐蝕的檢測。4 探頭安裝位置采用 4 象限制同層探頭相差 90°,雙層 4 探頭安裝后可以提高檢測速度,有效地減小漏檢率。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們