驅動橋是卡車最重要的零部件之一,車橋質量的好壞直接決定著卡車的使用是否安全。目前,卡車的驅動橋主要有兩種生產工藝:一是鑄造車橋、采用鑄造工藝。這種生產工藝的相對成本較高,存在鑄造缺陷、精度差、成材率低及后續機械加工較多等缺點。另一種是焊接車橋,焊接車橋最重要的焊接部位是橋殼總成與軸頭之間的焊接,它的焊接質量直接決定著車橋質量的好壞。國內現在以摩擦焊接為主。

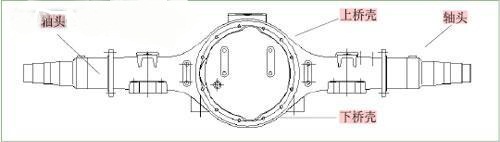

重卡焊接驅動車橋結構

重卡驅動橋采用中碳低合金鋼,如30Mn2,焊接性能較好。重卡驅動橋結構上一般由上橋殼、下橋殼、軸頭和其他小件等通過焊接而成。焊接生產工藝流程一般為:上、下橋殼點定焊接→割琵琶孔、缺口→校直→鏜琵琶孔及兩平面→鉆通氣孔及放油孔→焊加強圈→焊后蓋→鏜車兩端內孔外圓及端面→軸頭摩擦焊接→校直→焊固定環、墊壓板等小件→總成校直、檢驗→送機械加工車間。驅動橋的種類很多,外形結構各不相同,焊接生產工藝可能也是不一樣的。實際生產中,一般根據需要靈活增減生產工藝環節。圖1是國內某重卡驅動橋,質量約為250kg,長度約為2000mm。

其中,橋殼與軸頭的焊接是焊接車橋生產工藝中最重要的生產工藝環節,它質量的好壞、精度的高低直接決定著車橋的質量,卡車的使用安全程度。

車橋軸頭摩擦焊接設備

摩擦焊是利用工件端面相對旋轉運動中相互摩擦所產生的熱,使端部達到熱塑性狀態,然后迅速頂鍛,完成焊接的一種壓焊方法。在摩擦焊的加熱過程中,由于兩個結合面的相對旋轉速度很高,同時又處在較大的軸向壓力的作用下,致使凸凹不平相互壓入的表面迅速產生塑性變形和機械挖掘、咬接現象。通過塑性變形,破壞了結合面的氧化膜和金屬晶粒,并形成了一個高速摩擦塑性變形層。這個金屬質點相對滑移速度很高的變形層,就是將機械功變成熱能的發熱層,也是摩擦焊的熱源。

軸頭摩擦焊接過程

軸頭摩擦焊接時,先將兩端面鏜平整的橋殼和軸頭裝卡到位,然后開始摩擦焊接,其過程大致可以分為六步。

第一步,工件焊前測量。將裝卡好的軸頭、橋殼焊接端面接觸一下,測量工件的相對位置和計算頂鍛量。

第二步,一級摩擦。橋殼固定不作旋轉運動,主電動機推進,高速旋轉軸頭靠近、接觸橋殼端面,此時施加壓力較小,摩擦產生的熱量小,工件發熱少,只有接觸面線狀紅熱,基本沒有軟化材料被擠出焊接端面。

第三步,二級摩擦。主電機進一步推進,增大頂鍛壓力,軸頭高速旋轉,在軸頭與橋殼之間產生大量的熱量,軸頭與橋殼焊接端面出現更大面積紅熱,有少量紅熱的軟化材料被擠出,可以起到密封作用,讓焊接端面紅熱的母材不被氧化。

第四步,維持二級摩擦。隨著摩擦時間的增加,軸頭與橋殼焊接端面出現更大面積紅熱,有更多紅熱的軟化母材被擠出,密封作用加強,讓焊接端面紅熱的材料不被氧化,更加潔凈。

第五步,隨著摩擦時間的增加,更多材料被紅熱軟化,在摩擦壓力作用下,有大量軸頭與橋殼摩擦面紅熱軟化材料被擠出,使焊接端面紅熱的材料完全潔凈,不被氧化。

第六步,頂鍛焊接。高速旋轉的軸頭停車,軸頭向橋殼快速靠近,施加120kN左右的頂鍛力,使處于超熱塑性的軸頭和橋殼端面達到原子間結合而焊接。

從第一步到第六步,整個過程大約需90s完成。

摩擦焊接完成后,需要把焊接面周圍的飛邊切除。這時頂鍛電動機退回,兩半圓切邊刀具靠近軸頭與橋殼焊接端面;頂鍛電動機啟動,施加切邊壓力,剪切飛邊。將焊后的車橋卸載到輸送輥床上,圖3是兩軸頭焊接好的車橋。

摩擦焊特點

摩擦焊接車橋軸頭主要有以下特點:

1. 摩擦焊縫質量好

摩擦焊縫外觀非常美觀。摩擦焊接過程中軸頭和橋殼金屬原子相互嵌入和擴算,在頂鍛力的作用下,形成鍛造組織。焊縫沒有夾雜、氣孔、未焊透和裂紋等缺陷,故焊縫質量及力學性能都優于母材,且焊后不需要熱處理。

2. 生產節拍高

雙頭摩擦焊機最快生產節拍可以達到130~150s,即24~28JPH,純焊接時間可以控制在90s以內。

3.設備質量可靠、維護少,易于實現全自動化

4.環保節能

和弧焊及電子束焊相比較,不需要焊絲、保護氣體、不產生煙塵和抽真空,且能耗低。

5.能適用多種車橋的焊接

#p#分頁標題#e#只需要根據車橋的種類更換橋殼和軸頭的夾持器就可以實現,方便靈活。

6.占地面積較大

一次投資大,適合年產5萬根以上焊接車橋的項目。

由于摩擦焊接具有以上特點,加上人們對其的認識不斷加深,隨著汽車工業井噴式的發展,在最近設計的車橋項目中摩擦焊機大有取代傳統弧焊和電子束焊的趨勢。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們