一、激光熱處理工藝概述

激光熱處理是一種利用高能量密度激光束對材料表面進行快速加熱和冷卻的先進表面改性技術。

其核心原理是通過激光束(能量密度達 1萬到100萬瓦每平方厘米)在極短時間內將材料表面加熱至奧氏體相變溫度以上,隨后依靠材料自身熱傳導快速冷卻,形成超細化的馬氏體組織,從而顯著提升表面硬度、耐磨性和抗疲勞性。

該技術具有高精度、低變形、環保節能等特點,廣泛應用于汽車制造、機械加工等領域。

二、激光熱處理的優勢

1、高效節能:

激光加熱速度極為驚人,可達每秒 10 萬到 100 萬攝氏度,而冷卻速度同樣令人矚目,高達 10 萬攝氏度每秒。這種超快的加熱與冷卻速度,能夠顯著縮短加工周期,大幅提高生產效率。

與此同時,在能耗方面,激光熱處理僅為傳統熱處理的 1/3 至 1/5 。例如,在某大型制造企業的實際生產中,采用激光熱處理技術后,相同數量產品的加工時間縮短了約 40%,能耗成本降低了近 60%,為企業帶來了顯著的經濟效益。

2、高精度與靈活性:

激光束光斑直徑具備出色的可調性,能夠精準地調至微米級。這一特性使其極為適用于復雜幾何形狀的局部強化處理。

例如模具溝槽、齒輪齒面等。以汽車制造行業為例,對于發動機內部的精密零件,如氣門、活塞等,激光熱處理能夠精確地對關鍵部位進行強化,提高零件的性能和可靠性。

在模具制造中,對于具有復雜形狀和高精度要求的模具,激光熱處理能夠在不影響整體結構的情況下,對局部易磨損部位進行強化,延長模具的使用壽命。

3、環保無污染:

激光熱處理在工作過程中無需水、油等冷卻介質,從而有效地減少了廢液的排放。

這一特點完全符合綠色制造的要求,有助于降低對環境的不良影響。相較于傳統熱處理方法中大量使用冷卻介質所帶來的環境污染和資源浪費,激光熱處理無疑是一種更加環保和可持續的選擇。

4、表面性能優異:

經過激光熱處理后的硬化層,其硬度能夠提升 5%至 20%,耐磨性提高 3 至 5 倍,使用壽命延長 3 倍以上。這意味著經過處理的零件在實際應用中能夠承受更高的負荷和更惡劣的工作條件。

在礦山機械中,經過激光熱處理的采掘部件,其耐磨性顯著增強,大大減少了設備的維護和更換成本,提高了生產效率。在航空航天領域,關鍵零部件經過激光熱處理后,其使用壽命的延長為飛行安全提供了更可靠的保障。

三、行業應用實例

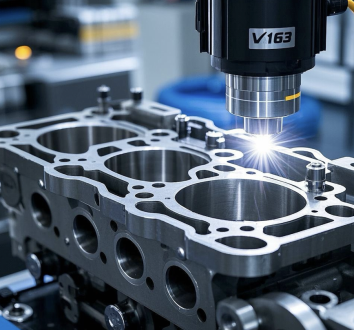

1、發動機缸體/缸套強化

采用螺旋線掃描方式對缸體內壁進行激光淬火,硬化層厚度達0.2~0.4mm,表面硬度從 HRC20 提升至 HRC60 以上。 萬公里磨損量從 0.054mm 降至 0.0087mm,大修里程從 6萬公里延長至 20萬公里。

工藝參數:

- 激光功率:1.5?kW~2.5?kW(連續光纖激光器)

- 掃描速度:10?mm/s~30?mm/s

- 光斑直徑:2?mm~4?mm(矩形光斑優化能量分布)

- 硬化層深度:0.2?mm~0.4?mm(通過調節功率與速度控制)

- 冷卻方式:自冷(依靠基體熱傳導)

例如,發動機缸體采用了 2.0?kW 的激光功率以及 15?mm/s 的掃描速度進行激光熱處理。

經過這一處理過程,其表面硬度實現了顯著的提升,從原本的 HRC20 大幅躍升至 HRC62。與此同時,該發動機缸體的耐磨性也得到了極大的增強,相比之前提高了整整 6 倍。這種性能的顯著提升,使得發動機缸體在實際工作中能夠承受更高強度的摩擦和磨損,從而有效延長了發動機的使用壽命,提高了發動機的工作效率和穩定性。

2、汽車模具表面處理

工藝參數:

- 激光功率:800?W~1.5?kW(脈沖激光用于精密刃口)

- 脈沖頻率:20?Hz~50?Hz(控制熱輸入)

- 搭接率:30%~50%(確保均勻性)

- 硬化層厚度:0.1?mm~0.3?mm

車門沖壓模具的刃口采用了 1.2?kW 的激光以及 40%的搭接率進行處理。通過這樣的處理方式,刃口的硬度達到了 HRC58 至 HRC62 的較高水平。

正因如此,該模具的使用壽命得到了極大的提升,從原本僅能使用 10 萬次大幅提升至 35 萬次。這一顯著的改進,不僅減少了模具更換和維修的頻率,降低了生產成本,還提高了生產效率和產品質量的穩定性。在汽車生產這樣對零部件精度和耐用性要求極高的領域中,這種技術的應用無疑為企業帶來了巨大的競爭優勢和經濟效益。

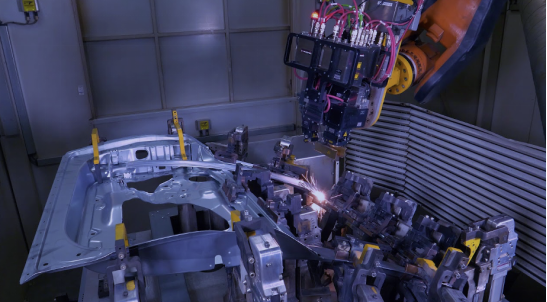

3、傳動系統零部件

驅動橋殼激光焊接與淬火復合工藝:

- 焊接參數:4?kW激光功率,焊接速度1.2?m/min,氬氣保護

- 淬火參數:1.8?kW激光功率,掃描速度20?mm/s

- 效果:焊縫深度12.5?mm,淬火區硬度HRC55,整體變形量<0.1?mm。

在傳動系統零部件驅動橋殼的處理過程中,采用了激光焊接與淬火的復合工藝。焊接參數方面,使用了 4?kW 的激光功率,焊接速度設定為 1.2?m/min,并采用氬氣進行保護。這樣的參數配置能夠確保焊接過程的穩定性和高質量。例如,在實際操作中,穩定的激光功率和適宜的焊接速度使得焊縫均勻、牢固,氬氣的保護作用有效防止了焊縫在高溫下氧化,從而保證了焊縫的性能和外觀質量。

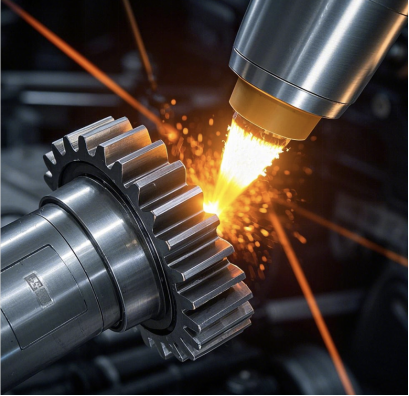

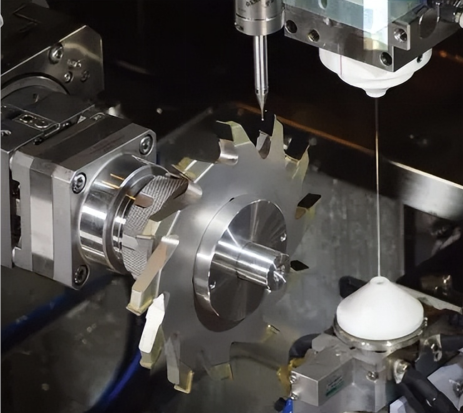

4、齒輪與軸類強化

齒輪齒面激光淬火參數:

- 激光功率:1.2?kW~2.0?kW

- 掃描速度:8?mm/s~15?mm/s(齒根低速、齒頂高速自適應控制)

- 光斑形狀:長條形光斑(4?mm×0.5?mm,匹配齒面曲率)

- 硬化層深度:1.0?mm~2.0?mm

在重型機械的制造過程中,其關鍵零部件齒輪(模數為 12)采用了特定的激光處理工藝。具體而言,使用了 1.8?kW 的功率,并以 10?mm/s 的掃描速度進行處理。

經過這一處理后,齒面硬度有了顯著的提升,達到了 HRC60 至 HRC63 的范圍。這一硬度的增強直接帶來了性能上的巨大改善,最為突出的表現就是疲勞壽命的大幅提升。原本該齒輪的疲勞壽命僅為 5 萬次,而經過上述處理后,疲勞壽命從原本的 5 萬次驚人地提升至 20 萬次。

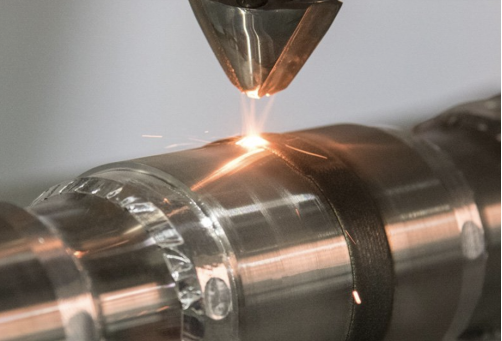

5、精密工具制造

硬質合金刀具刃口激光淬火:

工藝參數:

- 激光功率:300?W~600?W(短脈沖激光避免過熱)

- 脈沖寬度:0.5?ms~2?ms

- 重復頻率:100?Hz~200?Hz

- 硬化層深度:50?μm~150?μm

在工業制造的某個具體環節中,某銑刀的刃口經歷了 500?W 脈沖激光的特殊處理。

在此之前,該銑刀刃口的硬度為 HRA88,而經過這一先進的處理工藝后,刃口硬度實現了顯著的提升,達到了 HRA92。這種硬度的增強帶來了極為顯著的效果,其中最為突出的便是切削壽命的大幅延長。原本該銑刀的切削壽命相對較短,而經過 500?W 脈沖激光處理后,切削壽命延長了整整 3 倍。

在機械加工車間中,這種經過處理的銑刀在進行金屬零部件的銑削加工時,能夠承受更高的切削力和更長時間的連續工作。在航空航天領域的零部件制造中,對于精度和材料要求極高,這種硬度提升、切削壽命延長的銑刀能夠更加精準、高效地完成復雜形狀的加工任務,為航空航天產品的高質量制造提供了有力的支持。它不僅減少了頻繁更換銑刀所帶來的時間成本和人力成本,還提高了生產效率和產品質量的穩定性,為相關行業的發展帶來了積極的影響。

四、參數優化與工藝設計要點

1、能量密度控制:

在激光熱處理的過程中,能量密度的精準控制是至關重要的環節。能量密度 E 的計算公式為 E = P/(v*d),其中 P 代表功率,v 表示掃描速度,d 則為光斑直徑。這一公式清晰地揭示了能量密度與這些關鍵參數之間的緊密關系。

不同的材料具有各自特定的相變閾值,以鋼為例,其相變閾值通常在 150?J/cm2至 300?J/cm2之間。這意味著在對鋼進行激光熱處理時,必須將能量密度精確地控制在這個范圍內。如果能量密度過低,可能無法引發足夠的相變,導致處理效果不佳;而能量密度過高,則可能會造成材料的過度燒蝕或其他不良影響。

2、冷卻速率調節:

冷卻速率的合理調節對于確保激光熱處理的質量和避免缺陷的產生具有關鍵意義。通過巧妙地調整光斑移動路徑,例如采用環形掃描的方式,可以有效地改變熱量分布和傳遞的模式,從而實現對冷卻速率的控制。

此外,外部輔助冷卻手段如壓縮空氣的應用也能發揮重要作用。壓縮空氣能夠迅速帶走處理區域的熱量,加快冷卻速度。但冷卻速度的調節需要精細把控,過快或過慢都可能帶來問題。如果冷卻速度過快,可能導致材料內部產生過大的熱應力,從而引發裂紋;而冷卻速度過慢,則可能無法及時抑制不良相變的發生。

3、智能化參數推薦:

在當今數字化和智能化的時代浪潮中,激光熱處理領域也迎來了智能化的變革。基于先進的機器學習模型,如 BP 神經網絡,能夠為工藝參數的預測提供強大的支持。

這些機器學習模型通過對大量的實驗數據和實際生產案例進行學習和分析,能夠建立起輸入參數(如材料成分、目標硬度等)與輸出工藝參數(最佳功率/速度組合等)之間的復雜關系模型。并且,其預測的誤差能夠控制在小于 5%的范圍內,這為實際生產提供了極高的參考價值。

五、未來發展趨勢

1、智能化與自動化:

在當今先進制造技術的發展浪潮中,智能化與自動化成為了關鍵的趨勢。激光熱處理領域也不例外,通過巧妙地結合機器視覺與 AI 技術,實現了令人矚目的突破。

機器視覺技術就如同一雙敏銳的眼睛,能夠實時、精確地捕捉到激光處理過程中的各種細微變化。而 AI 技術則如同一個智慧的大腦,能夠對機器視覺獲取的信息進行快速而精準的分析和處理。兩者的協同作用,使得激光參數能夠自適應地進行調整。

例如,在淬火過程中,系統能夠實時監控淬火層的深度。這一功能就好像是為工藝過程安裝了一個精準的測量儀,確保淬火層的深度始終符合設計要求。同時,還能對溫度分布進行實時監控,就如同為整個處理過程配備了一個全方位的溫度監控網絡,及時發現并調整溫度不均勻的區域,從而保證產品質量的一致性和穩定性。

2、復合加工技術:

復合加工技術在激光熱處理領域展現出了強大的創新力量。將激光淬火與熔覆、清洗等工藝巧妙地結合在一起,形成了一條多功能的生產線,極大地提升了加工效率。

激光淬火能夠顯著提高零件的表面硬度和耐磨性,熔覆則可以在零件表面添加一層具有特殊性能的材料,增強其耐腐蝕性和耐高溫性等。而清洗工藝能夠去除零件表面的雜質和污染物,為后續的處理工序創造良好的條件。

當這些工藝相互結合時,就形成了一個高效的協同工作模式。比如,在生產線上,一個零件可以先經過清洗,去除表面的污垢和氧化層,然后進行激光淬火,提升表面硬度,接著進行熔覆,賦予其特殊的性能。這種連續的、一體化的加工流程,減少了中間環節的停頓和轉運,大大縮短了生產周期,提高了生產效率,降低了生產成本。

3、新材料適配:

隨著新能源汽車行業的迅速崛起,對輕量化材料的需求日益增長。為了滿足這一需求,激光熱處理領域針對新能源汽車中常用的輕量化材料,如鋁合金、碳纖維復合材料等,積極開展研發工作,開發出了專用的激光熱處理工藝。

鋁合金具有良好的強度和輕量化特性,但在某些性能方面仍有待提升。通過專門設計的激光熱處理工藝,可以優化其晶體結構,提高其強度和韌性,使其更好地適應新能源汽車復雜的工作環境。

碳纖維復合材料具有出色的強度重量比,但在連接和表面處理方面存在挑戰。專用的激光熱處理工藝能夠改善其表面性能,增強其與其他部件的連接強度,從而提高整個汽車結構的可靠性和安全性。

這些針對新材料開發的專用激光熱處理工藝,為新能源汽車的發展提供了有力的技術支持,推動了汽車行業向更加輕量化、高性能和可持續的方向邁進。

六、結語

激光熱處理技術依憑其高效、精確、環保的特質,已然躋身汽車與機械制造行業的核心工藝之列。從發動機缸體的耐磨性能強化,至齒輪使用壽命的提升,其諸多應用實例充分彰顯了技術創新對制造業的深刻影響。日后,伴隨智能化與復合加工的演進,激光熱處理必將進一步助推高端裝備制造的升級換代。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們