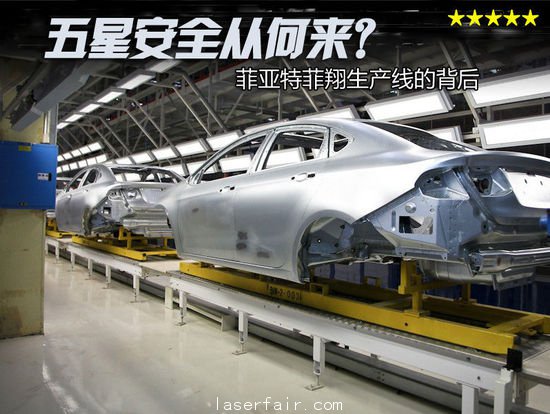

菲翔是廣汽菲亞特在國內推出的首款國產車型,它在C-NCAP測試中取得了五星的好成績,這背后有哪些故事呢?我們還是從菲翔的誕生地——生產線說起吧,尤其是直接關系到車輛被動安全性的沖壓和焊接工序,有很多值得一看之處。

(一)★★★★★ 沖壓車間

鋼材來自寶鋼

全自動化生產確保高效率、高精度和生產安全

質檢貫穿整個沖壓的過程之中

沖壓是整個制造過程的第一步,一塊塊來自寶鋼的鋼板將通過落料、沖孔、拉延、彎曲、翻邊、修正等工序,演變為一塊塊形狀結構復雜的車身零件。

沖壓車間主要負責完成“四門兩蓋”以及車身側圍、翼子板等覆蓋件的制造。底盤的一些沖壓件、加強件則由供應商提供。

眼前的一卷卷的鋼板便是汽車的原型,這些鋼材來自寶鋼,已經按照順序排列在不同的位置。這些鋼板視沖壓件的不同,其厚度在0.7mm到2.4mm不等.

接下來,這些鋼板將被“開卷”,并切割成一塊塊不同大小的鋼板,這一過程稱作為落料。

在廣菲工廠,落料線采用的是伺服落料壓力機,供應商來自舒勒,較高的生產效率、較低的能耗是其特點。據廠方介紹,落料線一分鐘能沖壓75次,而普通的設備同樣時間內沖壓次數僅有四十余次。

經過初步“修剪”的鋼板將經過沖壓線,進行3維的立體沖壓。沖壓并非一次便能完成任務,依據工件的不同,沖壓件往往需要經過多輪的沖壓、定型。

眼前是生產線里是來自濟南二機廠的5臺壓機。這些壓機依據模具的不同,擁有不同的沖壓任務。

常見的幾個工藝包括:拉延、切邊、整形、翻邊、沖孔等。這幾項工藝會重復、組合出現,具體的順序依據不同的工件會有所不同。

簡單解析一下上面的幾個專業名詞:

拉延:一般是第一套工藝,能夠將初次修剪的鋼板壓成基本的立體造型。

切邊:與字面意思相符,就是把沖壓之后的多余鋼材去掉。

整形:與人類的整形相似,沖壓件的整形要求把沖壓件做到最標準、統一。

翻邊:就是把零件邊緣進行翻邊處理。

沖孔:相信一般人看字面就能理解,只不過這里指的“孔”可大可小,“開天窗”也屬于沖孔的一種。

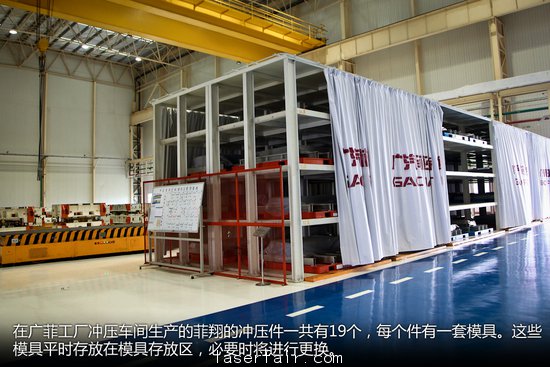

在廣菲工廠沖壓車間生產的菲翔的沖壓件一共有19個,每個件有一套模具。這些模具平時存放在模具存放區,必要時將進行更換。

在模具存放、保養區,還有一臺壓機供日常維修、保養使用。

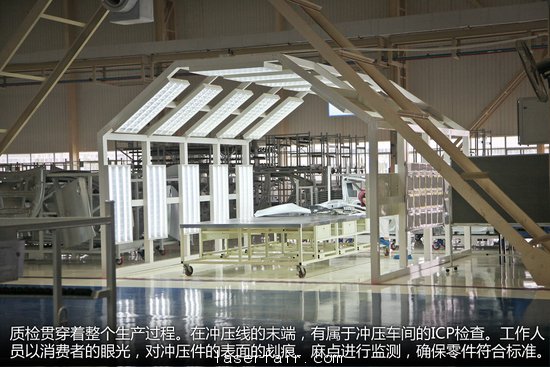

質檢貫穿著整個生產過程。在沖壓線的末端,有屬于沖壓車間的ICP檢查。工作人員以消費者的眼光,對沖壓件的表面的劃痕、麻點進行監測,確保零件符合標準。

而在沖壓車間的另一個角落,有質檢部門的監測中心,這一部門主要利用三維坐標儀,對零件進行數據層面上的檢測。

(二) ★★★★★ 焊裝車間

激光焊接更規整,強度更高

焊接機器人超過200臺,自動化焊接超過65%

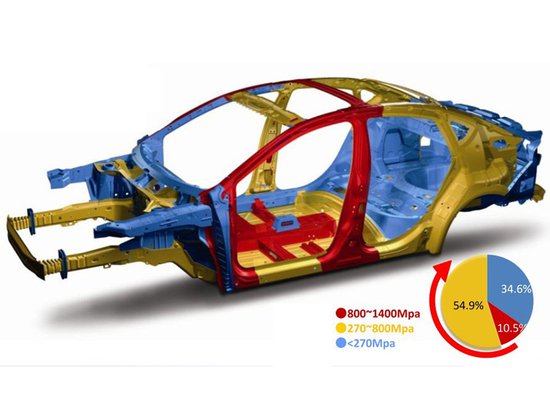

內部強化件最高強度1300MPa

一塊塊鋼板在沖壓車間已經演變成車身各部位的零件,接下來,這些車身部件將在焊裝車間完成組裝。

從官方數據來看,焊裝車間一期的機器人達到了232臺,自動化焊接率達到了65%,自動化程度較高。

單純從焊接工藝來講,機器人焊接自然擁有較高的效率、質量。不過一些細小的部件、一些較為復雜的包邊焊接,依然需要人工焊接來完成。

在菲翔身上,地板、分拼、小的分總、側圍內板、四門包邊等等焊接任務均由人工完成。

焊接首先是分部位進行,底盤、兩邊的側圍是不同的流水線,所有焊接好的底盤、側圍將經過總拼工位,完成焊接。

眼前的是已經組裝好的地板板塊,位于地板中央的,是加強的橫梁,這種加強件同樣出現在防火墻的位置,確保乘員艙的強度。

如果閱讀過之前廣汽菲亞特工廠參觀文章的網友一定對總評工位有很深刻的印象。這個由多18個機器人組合而成的工位將完成地板,左右側圍,和車頂橫梁定位及總成的焊接。

彌補上一次參觀未能見到總評工位實際運行的遺憾,這回參觀恰巧遇上了總拼工位的運作。不必太多的語言描述,對此感興趣的網友可以直接點擊文章開頭的視頻,以最直觀的方式了解這一工位的工作情況。

工作人員介紹,總拼工位投產初期能在60秒完成一臺車身的焊接,并隨著產能的提高不斷提速,設計極限是49秒完成一臺車身的焊接!

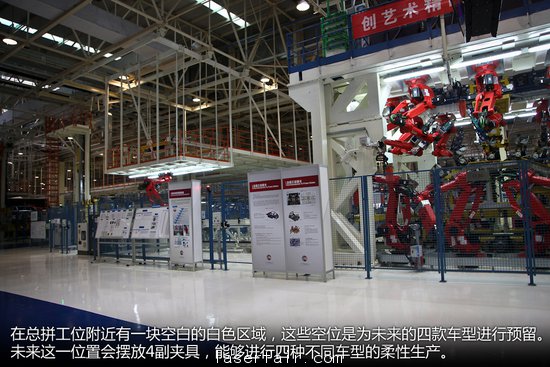

在總評工位附近有一塊空白的白色區域,工作人員透露,這些空位是為未來的四款車型進行預留。未來這一位置會擺放4副夾具,能夠進行四種不同車型的柔性生產。除菲翔三廂、兩廂兩種版本以外,未來與菲翔共享平臺的Jeep新一代指南者也有望在這里投產。

除德系的一些廠家以外,包括PSA甚至一些自主品牌,都應已經使用激光焊接技術。菲翔自然也沒有例外。

相比普通的點焊,激光焊接有焊縫的強度高、焊接速度快、熱影響區窄以及焊縫美觀等等特點。由于激光焊接的厚度有限,所有多數運用在薄材焊接上。在菲翔身上,采用激光焊接的部位有頂篷、四門內板、行李箱外板等等。

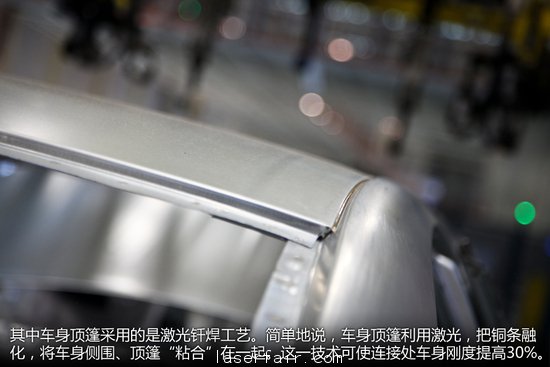

其中車身頂篷采用的是激光釬焊工藝。這一工藝是利用聚焦的激光能量,對鏈接部位進行加熱,使釬料融化填補焊縫,完成金屬板之間的鏈接。簡單地說,車身頂篷就是利用激光,把銅條融化,將車身側圍、頂篷“粘合”在一起。這一技術可使連接處車身剛度提高30%。

車門激光熔焊是將白車身車門內板、窗框加強板等,通過激光焊接成門內板總成。區別于前面介紹的“粘合”,車門處的激光熔焊應該理解為“用激光融化加強版與覆蓋件”,是兩者融合一起。

在密封的激光房里面,其中1臺機器人在92秒內完成前門50個激光凸點與后門45個激光凸點,而另外1臺機器人在92秒內完成前門52條激光熔焊焊縫與后門45條激光熔焊焊縫。

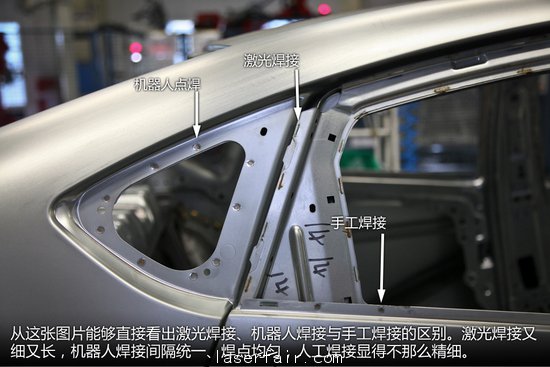

從這張圖片能夠直接看出激光焊接、機器人焊接與手工焊接的區別。激光焊接又細又長,機器人焊接間隔統一、焊點均勻,人工焊接顯得不那么精細。

在視頻中,大家可以看到工人們正在進行的點焊操作。在操作時,可以看到焊槍的2個電極向2塊鋼板加壓力,并通電流加熱使貼合點熔化,使貼合點牢固結合。

圖為工人利用中頻焊槍對車門部件進行焊接。這種中頻自適應焊接控制系統的焊機能減少能耗50%以上。

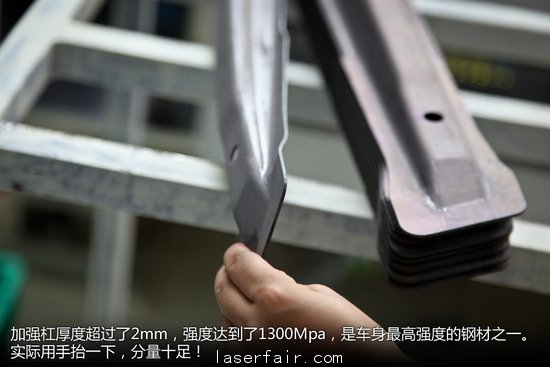

既然說到車門,順帶把車門的內部結構圖片貼出。從圖中不難看出,菲翔車門采用一體成型,內部附有兩根加強杠。位于上部分的偏窄的加強杠為300Mpa,位于下部分的顏色偏深的加強杠為超高強度,厚度超過了2mm,強度達到了1300Mpa,是車身最高強度的鋼材之一。實際用手抬一下,分量十足!

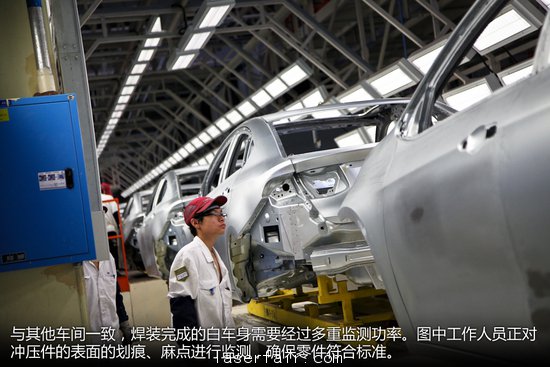

與其他車間一致,焊裝完成的白車身需要經過多重監測功率。其中車間的ICP檢查,工作人員以消費者的眼光,對沖壓件的表面的劃痕、麻點進行監測,確保零件符合標準。圖中的白車身便是經過打磨處理后的白車身。

除ICP檢查以外,質檢中心還會對車身進行抽查,進行三維坐標儀數據上更精確的監測。據工作人員透露,目前試生產階段,每5個車身便會抽查一個,確保生產的質量。

(三)★★★★★ 總裝車間

保險杠、護板設計合理,用料扎實

菲亞特集團的零部件體系,與國際接軌

完善的檢測工序,確保整車出廠的穩定性

有了車身,下一步需要在車身上裝入懸架、發動機、內飾等等部件,這也是最有看頭最容易看懂的地方。首先是網友所關心的保險杠部分。從拍攝的圖片來看,菲翔車前提供了兩根防撞梁。上面較寬的是主保險杠,其厚度在2mm左右,采用常見的潰縮吸能盒+螺栓的鏈接方式。從之前拍攝的圖來看,尾部保險杠厚度同樣在2mm左右。

除上方的主保險杠,菲翔前端下沿還有一個較細的防撞梁,與這根小防撞梁相連接的,是高強度的鋁合金材質的縱梁。對于這根小的防撞梁有幾種說法,其一為保護行人;其二為保護水箱;其三為主防撞梁的補充。無論哪種說法,都可以看出菲翔在安全方面的用心所在。

除發動機外,首批量產車型身上還有不少的“進口件”。從懸掛擺臂、剎車片等地方,還可以看到阿爾法羅密歐、藍旗亞的標志。不過這些信息并不意外,菲翔所用的CUSW平臺,未來還將延伸出上述品牌的多款車型,零部件的共用十分正常。

發動機、懸掛等分部件安裝妥當之后,將在合體工位與車身進行結合。眼前的紅色車身正準備與底盤相結合,據悉,車間內采用了最新底盤與車身合裝工藝,能實現高節拍下螺栓自動擰緊。車身與底盤結合之后,將進行下一步的總裝。各種隔音材料、座椅、大燈等部件將在下一個環節進行,包括對于安全性至關重要的氣囊等部件。

發動機艙下面帶有厚實的發動機護板,免去了后期加裝的麻煩與費用。

經歷以上幾個環節的總裝之后,菲翔的樣子終于出來了。但是程序尚未結束,接下來的是一系列的檢測環節。

眼前的菲翔正在進行四輪定位檢驗。在這個工位中,操作員觀察車地坑顯示器實時顯示的車輛四輪參數,通過調整轉向橫拉桿上的調節螺桿,來使車輛的前束值滿足每款車的設計要求。準確的四輪定位對于車輛的動態性能和行駛安全也非常重要。

接下來,菲翔還得駛上轉鼓試驗臺進行測試,后面還有尾氣分析、淋雨間的密封性測試以及道路試驗等等。在檢測方面,廣汽菲亞特是國內首家引進全套電器診斷設備和采用懸架震動實驗臺的廠家,前者確保各零部件總成在裝車前的功能正常,后者消除車輛在下線時底盤懸架的各種應力,確保了底盤品質優良。

小結:經過上面的生產工序,并最終進行一系列的檢測之后,菲翔才算是正式誕生。在菲翔的誕生過程中,各種質量檢測、監控一直圍繞左右,可以看出廣汽菲亞特對質量和車輛安全性的重視。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們