太空中的微重力環境特別適合進行某些材料的生產制備,陶瓷基復合材料是其中之一。未來如果能解決生產和運輸成本的問題,在太空中生產陶瓷材料的零部件可能會成為熱點方向。

在國際空間站(ISS)上面,由Made in Space(MIS)公司開發的“渦輪陶瓷制造模塊”(TCMM)已經在太空中制造了一個陶瓷基復合材料(CMC)零件。這個零件的制造證明了噴氣發動機零件的增材制造潛力,在太空的環境中進行制造,有助于零件得到更高的強度和更低的重量。

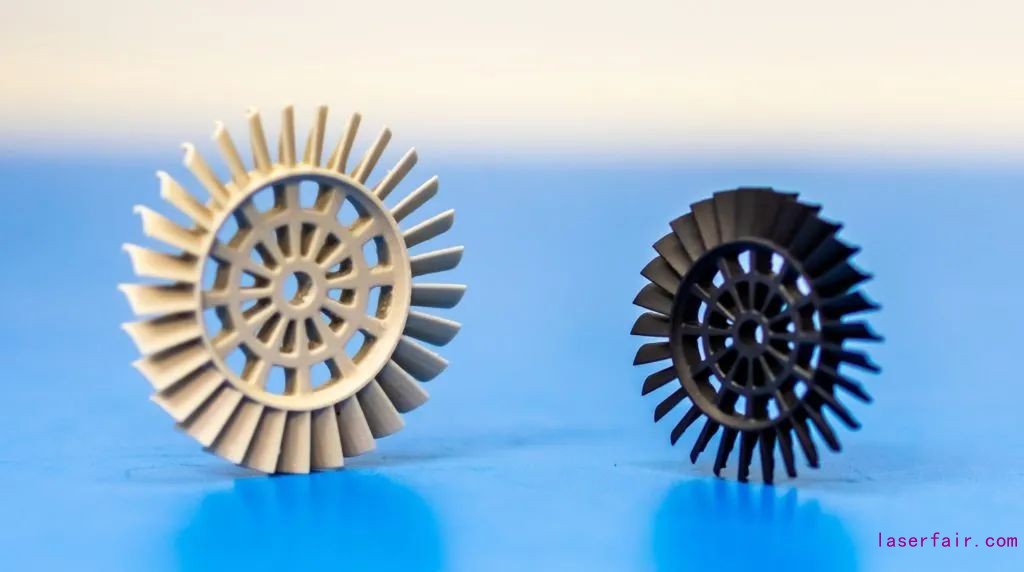

在試驗過程中TCMM的設備自主運行,它采用光固化成型(SLA)技術和“陶瓷預制造樹脂”(pre-ceramic resin)來對這些CMC零件進行制造。該零件是一個整體葉盤,它將和其他在近期生產的測試試件一起,在2021年1月初隨SpaceX的“龍II”飛船返回地球。在這些預成形的零件制返回地球后,它們就將進行燒結,制造成最終的CMC零件。

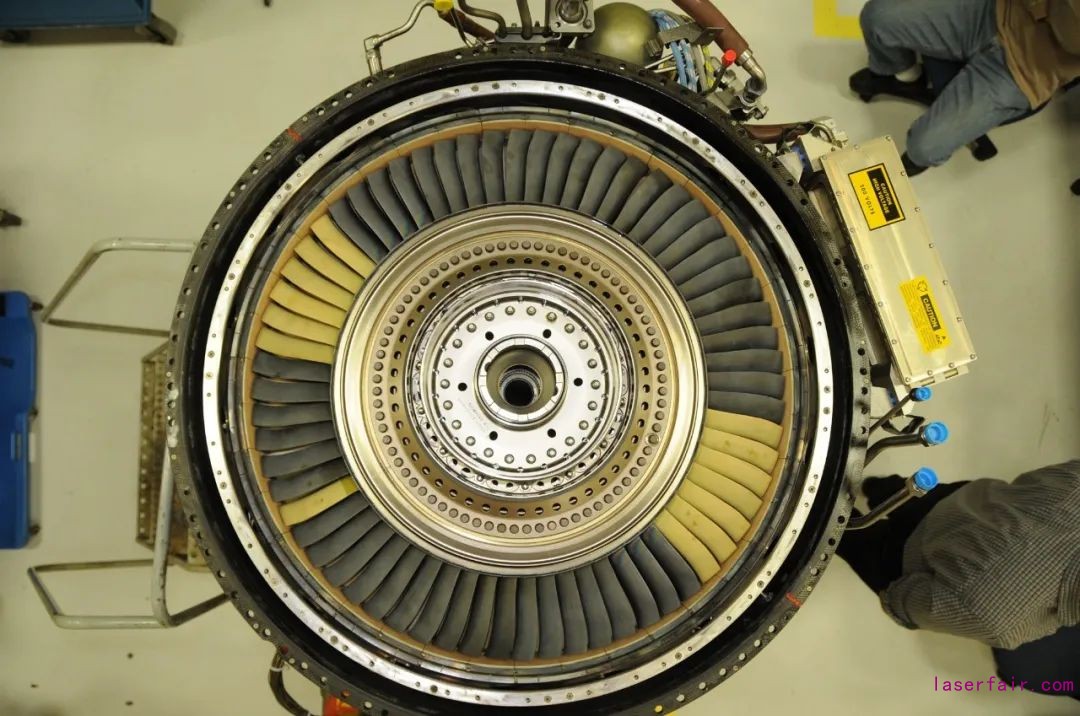

燒結前后的陶瓷渦輪葉盤

MIS公司是Redwire公司的一個子公司,TCMM則是作為美國國家實驗室的一項實驗,于10月初隨諾斯羅普·格魯門公司的第14次補給任務帶到國際空間站的。

TCMM是MIS公司四個運往ISS進行太空增材制造的設備之一。Redwire公司表示,在ISS上進行的制造技術演示旨在評估微重力下陶瓷零件增材制造的潛力,而在微重力環境下,增材制造的零件具有更高的強度和更低的殘余應力,可以為渦輪機械提供耐高溫的增強型CMC零件,從而使其具有更高的性能。

NASA對在ISS上微重力環境下TCMM的研究描述為“具有潛在的對傳統航空制造業的優勢”。MIS公司總裁Tom Campbell在12月2日表示,在太空中制造的這些零件是一個重大的里程碑,有可能成為地球低軌道商業活動的新市場潛力。Redwire正在開發先進的制造工藝,以地面上的需求來創造人們太空中可持續工作的能力。

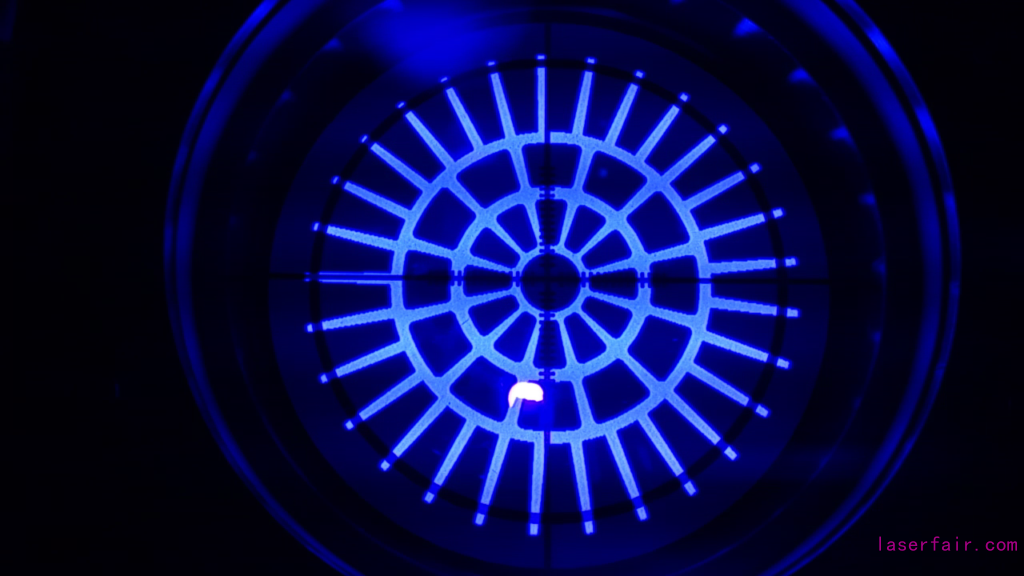

MIS公司正在與HRL實驗室和Sierra Turbines的技術合作伙伴一起開發將該技術商業化。其中HRL由波音和通用汽車公司共同成立,針對陶瓷材料的制備,本次太空制造用的“陶瓷預制造樹脂”,就是一種由HRL開發出的懸混著陶瓷顆粒的液態樹脂類材料。這種材料可以采用增材制造,利用紫外線照射等手段將其固化,打印出預期的形狀,然后再用高溫燒結,從而轉變為致密的陶瓷材料。

圖中的網格結構就是用“陶瓷預制造樹脂”打印出來的,在要求不高時甚至可以用噴槍來燒結

MIS在ISS上采用的是類似SLA的工藝,而在太空中將特別有利于處理這種陶瓷顆粒懸混液,因為微重力環境幾乎消除了陶瓷顆粒的沉降。因此與地面上進行同樣的制造相比,在太空中制造的CMC零件具有更均勻的質地、更低的孔隙率和殘余應力,從而使零件強度更高、重量更輕。雖然這樣的生產方式成本很高,但對于一些特殊需求的渦輪機,即使能使強度提高1%~2%,其使用壽命也可以增加長達數十年。

TCMM的渦輪葉盤在“陶瓷預制造樹脂中”的投影

CMC材料的傳統生產方式

國外CMC材料生產制備工藝經過幾十年的發展已經趨于成熟,主要包括化學氣相滲透(CVI)工藝、聚合物先驅體浸漬裂解(PIP)工藝和熔滲(MI)工藝。

三種工藝的區別主要在于碳化硅基體的致密化方式不同,因此,制備工藝可直接影響復合材料中碳化硅基體的微觀結構及組成,進而影響與基體相關的各項材料性能。CVI工藝在制備大型、薄壁、復雜構件方面具有其獨到優勢;PIP工藝制備的材料孔隙率較高,在航空領域尚無應用實例,但因其工藝簡單、基本組分可設計性強,在航天領域應用廣泛;MI工藝制造的材料孔隙率低,是長時服役下保障材料可靠性的基本要求之一,同時具有生產周期短、成本低、可批量化生產的優勢,使其更加適用于航空領域。故應根據應用領域和使用場合的不同, 統籌考慮經濟性和技術可行性,有針對性地選擇更合適的工藝。

3種CMC材料制備方式的優缺點

各國在CMC制備工藝方面均開展了大量研究,其中法國以CVI 技術為主,技術水平屬國際領先;日本主要開展PIP工藝的研究;德國在MI技術領域技術世界領先;美國在PIP、CVI 和MI工藝上均有較高的研究水平。GE航空是目前在航空發動機上應用CMC材料最多的公司,他們主要采用的是MI工藝。

國外不同型號的CMC材料和性能。

我國在連續纖維增強碳化硅陶瓷基復合材料研究方面起步相對較晚,目前具備構件研制和小批量生產能力,但相比較國外仍有明顯的差距。

近年來通過國家項目的支持,目前國內相關高校和研究單位在航空發動機用連續纖維增強CMC材料和構件制造技術方面已取得一定的技術突破,形成了較為完備的CVI和PIP工程化制造技術體系。

中航復材公司在CMC材料制造技術方面經過十多年的努力,開展了大量的工程化應用研究,并突破了多項制約CMC部件工程化制造應用的關鍵技術。中航復材研制的某款CMC材料熱結構件已通過某型發動機的模擬器考核,另一款CMC熱結構件也某型國產發動機上進行替代部件考核,上述考核均達到了國際同類CMC熱結構件的先進水平。除了結構件以外,在功能性CMC材料和部件,如透波陶瓷材料、雷達/紅外隱身功能陶瓷材料等方面也取得了重要進展。

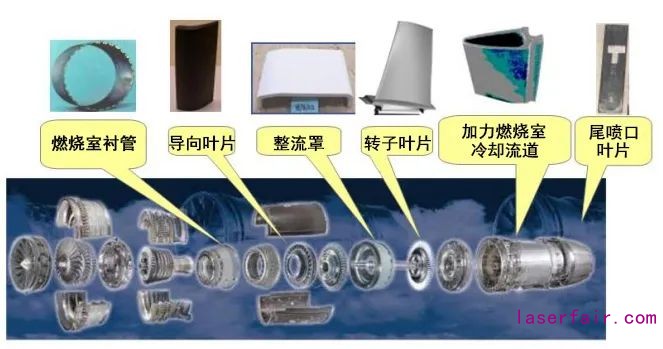

2019年北京航展上,中國航發展示了一些CMC材料的部件,如渦輪葉盤、渦輪導向器葉片等,表明我國在這個領域也在緊跟先進技術發展。另外,據航發展臺工作人員介紹,這些零件是企業與大學聯合研發的,這也說明我國大學科研能力向產品應用的轉化能力進一步提高。(攝影:顏思銘)

在2016年,西北工業大學與航空工業強度所進行陶瓷基復合材料測試專項合作,主要目的是針對航空發動機材料測試研究進行小專項合作,系統地聯合建立陶瓷基復合材料測試平臺,還要建立更為廣泛的陶瓷基復合材料研究與驗證中心,發揮大學與航空院所各自的專業優勢,在材料研究和發動機研究兩方面形成互補。

發動機上的CMC材料應用

國外多家航空發動機廠商在陶瓷基復合材料考核與應用方面均做出了很多嘗試,并取得了非常不錯的效果。陶瓷基復合材料代替高溫合金已成為航空發動機高溫材料領域的趨勢。

CMC對于該圖顯示的和各種航空發動機零部件都是不錯選擇

噴管密封片等部件

賽峰利用CVI工藝制備的CMC材料氣錐在CFM56發動機上已經進行大量飛行測試,該零件實現減重35%,并可使高溫發動機氣體與涵道冷空氣達到最佳混合比例。NASA和GE研制的CMC噴管調節片、密封片已實現產品化,應用在F100、F110、F119、F136等多種型號的軍用發動機中。

賽峰采用CMC材料制造的發動機氣錐

渦輪罩環、導向葉片等部件

GE已將CMC材料應用在F136軍用發動機的低壓渦輪三級導向器上,設計工作溫度最高達1200℃,大幅減少了冷卻用氣量。

LEAP發動機是首款應用了CMC材料的商用發動機,但只有一級高壓渦輪罩環應用了該材料。GE9X發動機應用了5種CMC材料部件:燃燒室內/外襯、高壓渦輪一級導向器葉片、二級導向器葉片、一級高壓渦輪罩環。GE公司估計GE9X發動機采用陶瓷基復合材料渦輪轉子葉片將降低總重約455千克。目前,GE9X發動機已經取得FAA認證,并安裝在波音777X上進行試飛。

LEAP發動機上的CMC材料渦輪葉片罩環

轉子葉片

2015年2月,GE在F414發動機驗證機上面成功完成了CMC材料的低壓渦輪轉子葉片的耐高溫和耐久性驗證試驗,試驗經歷了500個循環,成功驗證了世界上首個運動組件的CMC材料部件。

GE公司采用F414發動機驗證機進行CMC材料的低壓渦輪葉片測試,其中灰黑色的是CMC葉片,金黃色的是普通的高溫合金葉片。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們